Membranas

Una membrana no es más que una interfaz discreta y delgada que regula la permeación de especies químicas en contacto con ella. Esta interfaz puede ser molecularmente homogénea, es decir, completamente uniforme en composición y estructura, o puede ser químicamente o físicamente heterogénea, por ejemplo, contener orificios o poros de dimensiones finitas.

Un filtro normal cumple con esta definición de membrana, pero, por convención, el término membrana suele limitarse a estructuras que permiten la permeación de especies disueltas o coloidales, mientras que el término filtro se utiliza para designar estructuras que separan suspensiones de partículas.

La propiedad clave que se explota es la capacidad de una membrana para controlar la permeación de una especie química en contacto con ella. En aplicaciones de empaque, el objetivo suele ser evitar la permeación por completo. En aplicaciones de administración controlada de medicamentos, el objetivo es moderar la tasa de permeación de un medicamento desde un depósito hacia el cuerpo. En aplicaciones de separación, el objetivo es permitir que un componente de una mezcla permee libremente a través de la membrana, mientras se dificulta la permeación de otros componentes.

TIPOS DE MEMBRANAS:

Membranas micro-porosas isotrópicas:

Una membrana micro-porosa es muy similar en su estructura y función a un filtro convencional. Tiene una estructura rígida y altamente porosa con poros interconectados distribuidos aleatoriamente. Sin embargo, estos poros difieren de los de un filtro convencional al ser extremadamente pequeños, del orden de 0.01–10 μm de diámetro.

Membranas densas no porosas:

Consisten en una película densa a través de la cual los permeantes son transportados por difusión bajo el impulso de un gradiente de presión, concentración o potencial eléctrico.

Membranas con carga eléctrica:

Las membranas con carga eléctrica pueden ser densas o micro-porosas, pero más comúnmente son micro-porosas, con las paredes de los poros portando iones cargados positiva o negativamente fijos.

Membranas asimétricas:

Este tipo de membranas consiste en una capa superficial extremadamente delgada soportada en una subestructura porosa y densa mucho más gruesa. La capa superficial y su subestructura pueden formarse en una sola operación o formarse por separado.

Membranas cerámicas, metálicas y líquidas:

Esta es una clase especial de membranas micro-porosas que se utilizan en aplicaciones de ultrafiltración y microfiltración, para las cuales se requiere resistencia al solvente y estabilidad térmica. Las membranas metálicas densas, particularmente las membranas de paladio, están siendo consideradas para la separación de hidrógeno de mezclas de gases, y se están desarrollando películas líquidas soportadas o emulsionadas para procesos de transporte acoplados y facilitados.

MÉTODOS DE PREPARACIÓN

Existen varios métodos de preparación de membranas, uno de los más utilizados para membranas simétricas es moldeo por solución (casting) en donde una cuchilla o barra rasadora es utilizada para esparcir una película pareja de una solución de polímero apropiada a través de la superficie de una placa. La cuchilla rasadora consiste en una hoja de acero, apoyada en dos guías, dispuestas para formar un espacio preciso entre la hoja y la placa sobre la cual se vierte la película. Después de que se haya realizado la fundición, se deja reposar y el solvente se evapora para dejar una película de polímero uniforme.

Muchos polímeros, incluyendo polietileno, polipropileno y poliamidas, no se disuelven en solventes de fundición adecuados. En el laboratorio, las membranas pueden fabricarse a partir de tales polímeros mediante prensado en caliente, en el cual el polímero es comprimido a alta presión entre dos placas calentadas. Se aplica una presión de 8–15 MPa (1000–2000 psi) durante 0.5–5 minutos, a una temperatura de placa justo por encima del punto de fusión del polímero. La formación por fusión se utiliza comúnmente para fabricar películas densas para aplicaciones de envasado, ya sea mediante extrusión como una lámina desde una matriz o como película soplada.

Para aprender de polímeros, química y más, visítanos en: www.todoenpolimeros.com

Para aprender de polímeros, química y más, visítanos en: www.todoenpolimeros.com

#todoenpolimeros

Ref: Encyclopedia of Polymer Science and Technology; Membrane Technology

Polímeros en Estado Cristalino Líquido

Polímeros de cristal líquido (LCP, por sus siglas en inglés), como su nombre lo indica, son polímeros con la propiedad de cristal líquido, generalmente conteniendo anillos aromáticos como mesógenos.

Los mesógenos se describen como sólidos desordenados o líquidos ordenados porque surgen de un estado único de la materia que exhibe propiedades tanto sólidas como líquidas, llamado estado cristalino líquido. Este estado cristalino líquido (LC) se llama fase mesomórfica y ocurre entre el estado sólido cristalino (Cr) y el estado líquido isotrópico (Iso) en rangos de temperatura distintos.

La cristalinidad líquida en un polímero puede ocurrir ya sea disolviendo un polímero en un solvente (polímeros de cristal líquido litotrópicos) o calentando un polímero por encima de su punto de transición vítrea o de fusión (polímeros de cristal líquido termotrópicos). Los polímeros de cristal líquido están presentes en forma fundida (líquida) o sólida.

Un ejemplo de un polímero conocido de cristal líquido litotrópico en forma sólida, es la aramida mejor conocida por la marca Kevlar. La estructura química de esta aramida consiste en anillos aromáticos sustituidos linealmente unidos por grupos amida (ver foto principal).

El procesamiento de LCPs a partir de fases de cristal líquido (o mesofases) da lugar a fibras y materiales inyectados que tienen altas propiedades mecánicas debido las propiedades auto-reforzantes derivadas de la orientación macromolecular en la mesofase.

Los LCPs tienen una alta resistencia mecánica a altas temperaturas, resistencia química extrema, retardancia inherente al fuego y buena resistencia a la intemperie. Además, tienen propiedades únicas como alta resistencia térmica, anisotropía y gran elasticidad.

Los polímeros de cristal líquido vienen en una variedad de formas, desde compuestos sinterizables de alta temperatura hasta compuestos moldeables por inyección.

Algunas aplicaciones que pueden utilizar LCPs son:

- Componentes del sistema de encendido automotriz

- Conectores de bujías

- Sockets para lámpara

- componentes del sistema de transmisión0

- componentes de bombas

- sensores de luz solar

- Electrónicos de frecuencia de microondas

Así como cualquier otra aplicación que requiera ser químicamente inerte y alta resistencia térmica o mecánica.

Para aprender de polímeros, química y más, visítanos en: www.todoenpolimeros.com

O consulta Nuestros Libros:

Los Polímeros Plásticos https://www.amazon.com/dp/B09NRJZ62F

Reciclado de Plásticos https://www.amazon.com/dp/B09NR5R2J9

#todoenpolimeros

Fuentes:

Carroll, Gregory T.; Lee, Kyung Min; McConney, Michael E.; Hall, Harris J. (2023). «Optical control of alignment and patterning in an azobenzene liquid crystal photoresist». Journal of Materials Chemistry C.

Kularatne, Ruvini S.; Kim, Hyun; Boothby, Jennifer M.; Ware, Taylor H. (2017). «Liquid crystal elastomer actuators: Synthesis, alignment, and applications». Journal of Polymer Science Part B: Polymer Physics.

Foto libre de licencia: Department of Materials Science and Metallurgy, University of Cambridge

Reimaginando los Microplásticos como Material Reciclado

Por: Sara L Reynoso

Colaboradora Científica – Todo en Polímeros

Los microplásticos son pequeños fragmentos de desechos de plástico que tienen menos de cinco milímetros de tamaño, a menudo apenas visibles a simple vista. Pueden provenir de una variedad de fuentes, incluyendo la descomposición de artículos plásticos más grandes, la degradación de fibras sintéticas de textiles, microperlas utilizadas en productos de cuidado personal como exfoliantes y pasta de dientes, etc.

Los microplásticos, pueden ser explorados como un recurso valioso en la búsqueda de la sostenibilidad. Con su presencia prevalente en el medio ambiente, es fundamental encontrar formas innovadoras de reutilizar y reciclar microplástico, y aunque falta por estudiar diferentes métodos métodos y aplicaciones hay ya algunas ideas que vale la pena detallar:

Recolección y Clasificación:

El primer paso para reutilizar los microplásticos implica métodos eficientes de recolección y clasificación. Se están desarrollando sistemas de filtración avanzados y tecnologías innovadoras para capturar microplásticos de cuerpos de agua, suelos e incluso de la atmósfera. Una vez recolectados, técnicas de clasificación como la separación por densidad y el análisis espectroscópico ayudan a categorizar los microplásticos según su composición y tamaño, facilitando su posterior procesamiento.

Reciclaje Mecánico:

El reciclaje mecánico implica triturar, fundir y extruir microplásticos en nuevos productos sin alterar su estructura química. Este enfoque es particularmente adecuado para corrientes de desechos de microplásticos homogéneas, como las derivadas de plásticos de un solo uso como botellas y envases. Los microplásticos reciclados pueden transformarse en una variedad de productos, incluyendo textiles, materiales de construcción y envases, ofreciendo una alternativa sostenible al plástico virgen.

El reciclaje mecánico implica triturar, fundir y extruir microplásticos en nuevos productos sin alterar su estructura química. Este enfoque es particularmente adecuado para corrientes de desechos de microplásticos homogéneas, como las derivadas de plásticos de un solo uso como botellas y envases. Los microplásticos reciclados pueden transformarse en una variedad de productos, incluyendo textiles, materiales de construcción y envases, ofreciendo una alternativa sostenible al plástico virgen.

Reciclaje Químico:

Los microplásticos pueden servir como materia prima en el reciclaje químico, en donde por procesos químicos y térmicos, se descomponen polímeros complejos en sus monómeros.

Este método permite el reciclaje de microplásticos mixtos o contaminados que no son adecuados para el reciclaje mecánico. Al convertir los microplásticos de nuevo en su forma de materia prima, el reciclaje químico promete cerrar el ciclo de los residuos plásticos y reducir la dependencia de los combustibles fósiles en la producción de plástico.

Compuestos:

Los microplásticos pueden incorporarse para desarrollar compuestos en combinación con otros polímeros, con los que puedan tener compatibilidad, dependiendo su química o por medio de compatibilizantes o agentes acoplantes para producir un producto con propiedades físicas adecuadas para diferentes aplicaciones.

Impresión 3D:

El creciente campo de la impresión 3D presenta emocionantes oportunidades para utilizar microplásticos reciclados como materia prima. Los filamentos derivados de microplásticos reciclados pueden utilizarse en procesos de fabricación aditiva para crear productos a medida con un impacto ambiental reducido. Desde la prototipación hasta la producción, la impresión 3D con microplásticos reciclados ofrece una solución sostenible para la fabricación personalizada.

La transformación de los microplásticos de contaminantes a valioso material reciclado representa un cambio de paradigma en la forma en que percibimos y gestionamos los residuos plásticos. Al aprovechar la innovación y abrazar prácticas sostenibles, podemos desbloquear todo el potencial de los microplásticos como recurso mientras mitigamos sus impactos ambientales adversos. Desde las instalaciones de reciclaje hasta los laboratorios de investigación, la colaboración entre sectores es esencial para impulsar el desarrollo y la adopción de tecnologías para la reutilización de microplásticos.

Sin embargo, en los esfuerzos por el uso de microplásticos la concienciación y educación pública es esencial para fomentar una cultura de consumo responsable y gestión de residuos. Las iniciativas dirigidas a sensibilizar sobre las consecuencias ambientales de la contaminación por microplásticos y la importancia del reciclaje pueden empoderar a las personas para tomar decisiones informadas y dar pasos proactivos para reducir su huella de plástico.

Juntos, podemos allanar el camino hacia una economía circular donde se minimicen los residuos, se maximicen los recursos y el planeta prospere.

Para aprender de polímeros, química y más, visítanos en: www.todoenpolimeros.com

O consulta Nuestros Libros:

Los Polímeros Plásticos https://www.amazon.com/dp/B09NRJZ62F

Reciclado de Plásticos https://www.amazon.com/dp/B09NR5R2J9

#todoenpolimeros

Desvulcanización

La eliminación de llantas o neumáticos usados y los desechos de hule es uno de los mayores retos de la gestión de residuos del siglo XXI. Una de las posibilidades de reciclar este tipo de material de forma respetuosa con el medio ambiente es pasar por la ruptura de su estructura reticulada. Este tratamiento, denominado desvulcanización, puede definirse como un proceso que provoca la ruptura selectiva de los enlaces químicos azufre-azufre (S-S) y carbono-azufre (C-S) sin romper la red principal y sin degradar el material.

En sentido estricto, la desvulcanización puede definirse como un proceso en el que se rompen total o parcialmente los enlaces polisulfídicos, di- y monosulfídicos, formados durante la vulcanización. Esto significa un proceso que provoca la ruptura selectiva de los enlaces sulfídicos sin que se produzcan escisiones de la cadena principal y la degradación del polímero.

El hule desvulcanizado puede mezclarse con hule virgen o con otros tipos de materiales para dar lugar a nuevos compuestos sin generar una disminución significativa de las propiedades mecánicas y físicas. Los métodos de desvulcanización conocidos son:

- Químico

Hule de Llanta Molido en dos tamaños de molido diferente - Por Ultrasonido

- Por Microondas

- Biológico

- Termo-Mecánico

- CO2 Supercrítico

- Combinación de Métodos

Independientemente del tipo de proceso de desvulcanización, el primer paso consiste, por lo general, en reducir el tamaño del hule del neumático mediante la molienda. En algunos casos, dependiendo de la reutilización deseada de los desechos de hule, se requieren varias moliendas

Desvulcanización Termo-Mecánica

En el proceso termo-mecánico, el material se somete a una alta tensión de cizallamiento, a una temperatura determinada, estirando la red del hule. Este tipo de desvulcanización se lleva a cabo en una mezcladora de alta presión (en lote) o en una máquina extrusora (proceso continuo). Durante la desvulcanización pueden añadirse algunos aditivos. Este proceso se utiliza a gran escala en la industria.

Para aprender de polímeros, química y más, visítanos en: www.todoenpolimeros.com

O consulta Nuestros Libros:

Los Polímeros Plásticos https://www.amazon.com/dp/B09NRJZ62F

Reciclado de Plásticos https://www.amazon.com/dp/B09NR5R2J9

#todoenpolimeros

Referencias:

- Reciclado de Plásticos; Sara L Reynoso; 2021

- Recycling of Rubber Wastes by Devulcanization; Resources, Conservation & Recycling; Lucia Asaro, Michel Gratton, Saïd Seghar, Nourredine Aït Hocine; Elsevier 2018

Estabilizadores de Luz

Proteger los plásticos del ataque degradante de la energía ultravioleta es fundamental para algunos mercados, especialmente las aplicaciones a la inemperie y las aplicaciones en las que las piezas de plástico estarán expuestas a luz fluorescente y a luz del día pasando por un filtro. Los estabilizadores de la luz o estabilizadores ultravioleta (UV) se utilizan para proteger los plásticos, especialmente las poliolefinas, de la decoloración, la fragilización y la eventual degradación por la luz UV.

Las tres clases principales de estabilizadores de luz son:

- Absorbedores de UV

- Inhibidores del estado de excitación

- Canceladores o destructores de radicales libres

Los mecanismos de estabilización incluyen la inhibición de las reacciones de iniciación mediante la incorporación de aditivos para filtrar la energía UV, para absorberla preferentemente o para amortiguar el estado excitado; y la inhibición del proceso de reacción de propagación mediante la incorporación de aditivos que reaccionarán químicamente con los radicales libres y los hidroperóxidos tan pronto como se formen para hacerlos inofensivos. Cada clase recibe el nombre del mecanismo por el que previene la degradación.

Los principales tipos de estabilizadores de luz pueden clasificarse por su composición química. Incluso, se puede jugar con combinaciones de varios estabilizadores, ya que pueden mejorar el rendimiento y el costo.

ABSORBEDORES DE LUZ ULTRAVIOLETA

Este tipo de estabilizadores inhiben el inicio del proceso de degradación. Una vez que absorben preferentemente la energía UV, la convierten en una forma no destructiva como la energía infrarroja, que se disipa inofensivamente en forma de calor. Los absorbentes son más eficaces en las secciones transversales más gruesas que en las finas, como las películas y las láminas, y pueden no proporcionar a la superficie una protección suficiente.

Los absorbentes UV de benzofenona se han utilizado durante muchos años en poliolefinas, PVC y otras resinas. Los absorbentes UV de benzotriazol son muy eficaces en resinas de alta temperatura como los acrílicos y los policarbonatos. También se utilizan mucho en la industria de los revestimientos.

COMPLEJOS ORGÁNICOS DE NÍQUEL

Este tipo de estabilizadores protegen contra la degradación causada por la luz ultravioleta mediante el amortiguamiento del estado de excitación. Estos desactivadores de iones metálicos aprovechan la energía antes de que pueda romper cualquier enlace molecular y generar radicales libres. Los complejos de níquel se utilizan principalmente en aplicaciones de fibras de poliolefina. Algunos ejemplos de complejos de níquel son el dibutilditiocarbamato de níquel y el níquel 2,2-tiobis (4-octilfenolato)-n-butilamina, que también se utilizan en películas agrícolas por su resistencia a los pesticidas.

HALS

Los estabilizadores de luz de aminas impedidas o HALS por sus siglas en inglés (hindered amine light stabilizers) son el tipo más reciente de estabilizadores de luz UV. Los HALS no filtran la luz UV, sino que estabilizan la resina mediante la terminación de los radicales libres.

Los HALS se utilizan a niveles más bajos que las benzofenonas y los benzotriazoles y se utilizan ampliamente en las poliolefinas por su costo y rendimiento.

La elección del estabilizador UV depende de factores como la aplicación, las características del polímero (especialmente su espectro de absorción), el efecto del estabilizador sobre el color y la vida útil prevista del producto. Otro factor que debe tenerse en cuenta es la toxicidad, ya que la mayoría de los estabilizadores UV orgánicos tienden a migrar a la superficie. El mecanismo de estabilización puede variar de un polímero a otro.

El uso de filtros UV es otra técnica para proteger una pieza de plástico de los efectos de los rayos UV. Estos filtros UV son en realidad pigmentos que hacen que el polímero sea translúcido u opaco y que absorben o reflejan la luz UV, protegiendo así el polímero.

El negro de humo (si se puede tolerar el color) es un filtro UV muy eficaz. Absorbe toda la gama de rayos UV y visibles, puede utilizarse en bajas concentraciones y también puede actuar como eliminador de radicales libres. También son eficaces las altas cargas de dióxido de titanio y otros pigmentos. El óxido de zinc, en particular, ha sido el objeto de varios proyectos con polipropileno.

Para aprender de polímeros, química y más, visítanos en: www.todoenpolimeros.com

O consulta Nuestros Libros: Los Polímeros Plásticos y Reciclado de Plásticos

#todoenpolimeros

Ref. «Plastic Additives», Handbook of Modern Plastics, C.A. Harper, ed., McGraw-Hill, New York, 2000

Análsis por Elemento Finito

El análisis del diseño es un proceso de investigación de determinadas propiedades de piezas o conjuntos. El análisis del diseño puede realizarse sobre objetos reales o sobre modelos que representan ciertos aspectos del objeto real. Si se utilizan modelos en lugar de objetos reales, el análisis puede realizarse en una fase anterior del proceso de diseño, antes de construir el producto final o incluso los prototipos. Dichos modelos pueden ser modelos físicos o modelos matemáticos en los que cierto comportamiento de la pieza o el conjunto se describe mediante un esquema matemático.

El análisis por elemento finito, comúnmente conocido por sus siglas en inglés como FEA (Finite Element Analysis), es uno de estos métodos numéricos utilizados para resolver modelos matemáticos complejos con gran aplicación en ciencia e ingeniería. Es uno de los principios clave utilizados en el desarrollo de programas (software) de simulación. Los ingenieros pueden utilizar este método para reducir el número de prototipos físicos y realizar experimentos virtuales para optimizar sus diseños.

Las matemáticas complejas son necesarias para comprender los fenómenos físicos que ocurren a nuestro alrededor. Entre ellos están la dinámica de fluidos, la propagación de ondas y el análisis térmico. El análisis de la mayoría de estos fenómenos puede realizarse mediante ecuaciones diferenciales parciales, pero en situaciones complejas en las que se necesitan múltiples ecuaciones muy variables, el Análisis por Elemento Finito es la técnica matemática por excelencia.

DIVIDE Y VENCERÁS

Básicamente, los algoritmos del análisis por elemento finito se integran en programas de simulación. Estos programas suelen estar integrados en programas de diseño asistido por computadora o CAD (Computer-Aided Design), lo que facilita el paso del diseño a la ejecución de complejos análisis estructurales.

Para realizar una simulación por elemento finito, primero se genera una malla o red que contiene millones de pequeños elementos que conforman la forma general. Se trata de una forma de transcribir un objeto 3D en una serie de puntos matemáticos que luego pueden analizarse. La densidad de esta malla puede modificarse en función de la complejidad o sencillez de la simulación (figura 1).

Se realizan cálculos para cada uno de los elementos. Combinando los resultados individuales se obtiene el resultado final de la estructura. Las aproximaciones suelen ser polinómicas y, de hecho, interpolaciones sobre el o los elementos. Esto significa que se conocen los valores en ciertos puntos dentro del elemento, pero no en todos los puntos. Estos puntos determinados se les denomina puntos nodales y suelen estar situados en el límite del elemento. La precisión con la que cambia la variable se expresa mediante alguna aproximación, por ejemplo, lineal, cuadrática, cúbica, etc.

La subdivisión de un dominio completo en partes más simples permite:

- Representación precisa de la geometría compleja

- Inclusión de propiedades de materiales diferentes

- Fácil representación de la solución total

- Captura de los efectos locales

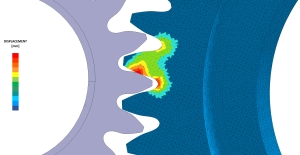

El Análisis por Elemento Finito permite visualizar con detalle dónde se doblan o tuercen las estructuras, e indica la distribución de tensiones y desplazamientos. En la figura 2 se ilustra claramente un ejemplo estudiando un desplazamiento en los dientes de un engrane y las zonas en las que hay mayor esfuerzo mecánico por fricción.

El programa ofrece una amplia gama de opciones de simulación para controlar la complejidad tanto del modelado como del análisis de un sistema. Asimismo, el nivel de precisión deseado y los requisitos de tiempo de cálculo asociados pueden gestionarse simultáneamente para abordar la mayoría de las aplicaciones de ingeniería.

El método permite construir, refinar y optimizar diseños completos antes de fabricarlos. La malla es una parte integral del modelo y debe controlarse cuidadosamente para obtener los mejores resultados. En general, cuanto mayor sea el número de elementos de una malla, más precisa será la solución del problema disociado. Sin embargo, hay un valor en el que los resultados convergen y un mayor refinamiento de la malla no aumenta la precisión.

Esta poderosa herramienta de diseño ha mejorado significativamente tanto el nivel de los diseños de ingeniería como la metodología del proceso de diseño en muchas aplicaciones industriales. La introducción del elemento finito ha reducido sustancialmente el tiempo para llevar los productos desde el concepto hasta la línea de producción. Las pruebas y el desarrollo se han acelerado sobre todo gracias a la mejora de los diseños de los prototipos iniciales mediante este tipo de análisis.

En resumen, las ventajas del análisis por elemento finito incluyen:

- Mayor precisión

- Mejoras en el diseño

- Mejor comprensión de los parámetros de diseño críticos

- Creación de prototipos virtuales

- Menor número de prototipos físicos

- Ciclo de diseño más rápido y menos costoso

- Mayor productividad y con ello, ahorros en la producción

Para aprender de polímeros, química y más, visítanos en: www.todoenpolimeros.com

Nuestros Libros: https://todoenpolimeros.com/nuestros-libros/

Nuestros Cursos: https://todoenpolimeros.com/capacitacion/

#todoenpolimeros

Eugène-Anatole Demarçay

Un día como hoy pero de 1852, nace en París, Francia, Eugéne-Anatole Demarçay.

Químico Francés, especialista en leer los patrones de espectroscopía reconocido por descubrir el Europio, al aislarlo del samario en 1896 sospechando que el samario estaba contaminado con otro elemento.

Predijo que el Europio debería estar localizado en la tabla periódica entre el samario y el gadolinio.

En 1898 utilizó sus conocimientos de espectroscopia para ayudar a Marie y Pierre Curie a confirmar el aislamiento de un nuevo elemento, el radio. Tras extraer el polonio de la uraninita.

El europio con símbolo químico Eu, es un metal y el miembro menos denso, más suave y más volátil de la serie de los lantánidos.

¡FELIZ AÑO NUEVO DE PARTE DE TODO EN POLÍMEROS!

Eugéne-Anatole Demarçay – Enero 1, 1852 – Marzo 5, 1903

Para aprender de polímeros, química y más, visítanos en: www.todoenpolimeros.com

Nuestro Nuevo Libro

- Mecanismos de degradación de las resinas

- Como separar y clasificar los diferentes tipos de productos por la resina con la que están hechos

- Un detallado análisis de los diferentes métodos de reciclaje

- Los aditivos disponibles para mejorar las propiedades de las resinas recicladas

- Las opciones de reciclaje por tipo de resina incluyendo resinas termofijas y el hule

- Biodegradabilidad, los bioplásticos, polímeros biodegradables, compostables y polímeros con bio-contenido

- Cómo el diseño del producto puede también ayudar a disminuir el impacto ambiental

- Análisis de Ciclo de Vida y Economía Circular

- Manufactura Sustentable y Procesos Verdes

Reciclado Químico

El reciclado químico también conocido como reciclado terciario o feedstock (que en español se puede traducir como reciclado de materia prima) se define como el proceso que conduce a la despolimerización total de un polímero a sus monómeros, o a la despolimerización parcial a oligómeros y otras sustancias químicas. Los monómeros pueden ser posteriormente re-polimerizados para regenerar el polímero original (*).

En otras palabras, el reciclaje químico es una tecnología avanzada que transforma los materiales plásticos en moléculas más pequeñas, en su mayoría líquidas o gaseosas, adecuadas para su uso como material de alimentación a partir de monómeros, oligómeros o mezclas de otros compuestos de hidrocarburos, o como insumo para la producción de nuevos plásticos y productos petroquímicos por medio de calor o agentes químicos. Este tipo de reciclado produce un cambio en la estructura química del polímero. El producto obtenido por reciclado químico es muy útil como combustible, lo que se ha demostrado científicamente. Utiliza una técnica llamada despolimerización, que puede ser muy rentable y beneficiosa desde un punto de vista sustentable (**).

TERMÓLISIS

El reciclaje terciario tiene un posible uso como recurso energético. La termólisis se considera uno de los procesos más prometedores del reciclado terciario, ya que se realiza a alta temperatura y en un entorno no oxidativo. Además, convierte los residuos plásticos en productos químicos valiosos y en combustibles de diversos estados y propósitos. La termólisis se realiza con o sin catalizador. La ventaja del proceso catalítico es que las temperaturas son más bajas, la degradación de la materia prima es más rápida y la composición fraccionaria de los productos es más estrecha.

El principal problema es la eficiencia económica, ya que los catalizadores comerciales suelen ser caros, tienen un ciclo de vida relativamente corto y normalmente no pueden regenerarse. Si el material utilizado tiene valor energético, es decir, alto contenido de carbono e hidrógeno, se convierte en una valiosa materia prima para la producción de combustibles. En este sentido, el petróleo se considera la materia prima más atractiva y fácil de refinar, ya que da lugar a combustibles convencionales como la gasolina, turbosina y el gasóleo. Sin embargo, los productos tienen que cumplir una serie de normas internacionales estrictas.

Existen muchos métodos para el reciclaje químico, como el tratamiento químico directo que implica la gasificación, la fusión en un alto horno o en un horno de coque, y la degradación por licuefacción.

En el caso de los polímeros de la adición, las subcategorías de reciclaje químico son la gasificación, la pirólisis, la hidrogenación líquido-gas, el craqueo por vapor o catalítico y el uso de desperdicio plástico sólido como agente reductor en altos hornos. Los polímeros de adición, como las poliolefinas, dan lugar a una mezcla que contiene numerosos componentes para su uso como combustibles. Las subcategorías de reciclaje químico de los polímeros de condensación son la hidrólisis (ácida, alcalina y neutra), la glucólisis, la metanólisis, la aminólisis, la amonólisis, etc. Los polímeros de condensación, como el PET y el Nylon, se someten a la degradación para preparar unidades de monómero, es decir, la materia prima o el reciclaje de monómero.

El reciclaje terciario implica los siguientes métodos:

- Hidrogenación

- Gasificación

- Despolimerización química

- Cracking térmico

- Cracking catalítico y reformado

- Fotodegradación

- Degradación por ultrasonidos

- Degradación en reactor de microondas

Actualmente se están investigando numerosos métodos de degradación para obtener productos petroquímicos, y se están investigando ampliamente las condiciones adecuadas para la gasificación y la pirólisis.

Para aprender de polímeros, química y más, visítanos en: www.todoenpolimeros.com

Nuestro Libro: https://www.amazon.com/dp/B07L52XLZ7

Nuestros Cursos: https://todoenpolimeros.com/capacitacion/

#todoenpolimeros

Referencias:

* Achilias, D.S. et al. (2012) Recent advances in the: chemical recycling of polymers (PP, PS, LDPE, HDPE, PVC, PC, Nylon, PMMA), in Material Recycling– Trends and Perspectives

** Scheirs, J. (1998) Polymer Recycling, Science, Technology and Applications, John Wiley & Sons, Inc., New York

*** Recycling of Polymers: Methods, Characterization and Applications, First Edition. Raju Francis. 2017 Wiley-VCH Verlag GmbH & Co.

La Tabla Periódica en 5 Minutos