Procesos de Moldeo

En forma general los procesos de transformación de los polímeros son los que participan en la conversión de los gránulos o polvos a productos de uso práctico. Hay varios procesos de transformación, aquí en Todo en Polímeros hemos decidido dividirlos en proceso de moldeo para los procesos que requieren un molde o proceso de extrusión para los que requieren un dado y el proceso es contínuo.

Existen diferentes procesos de transformación por moldeo, aquí hablaremos de los más utilizados o comunes:

- Moldeo por Inyección

- Co-Inyección y Bi-Inyección

- Sobremoldeo

- Moldeo por Compresión

- Moldeo Rotacional o Rotomoldeo

Para Inyección Soplo (IBM) e Inyección Estirado Soplo (ISBM) ir a Procesos 3 – Soplado

Para la transformación de gránulos o polvos a productos terminados se requiere energía térmica y cinética (fricción y presión).

Todos los procesos de transformación observan tres fases:

1. Plastificación: Es el proceso por el cual el material pasa del estado sólido al estado plástico utilizando para ello energía calorífica.

La temperatura a la cual se funde el polímero se le llama punto de fusión y su desarrollo es diferente entre los polímeros amorfos y los cristalinos.

La plastificación ocurre dentro de un equipo llamado unidad de plastificación la cual en general está formada por un cañón o cilindro con un tornillo interno encargado de la fricción y presión.

Un buen proceso de plastificación se basa en la calidad de la masa fundida la cual es fundamental para formar una pieza.

2. Formado: Es la etapa del proceso en la cual la masa fundida pasa de la unidad de plastificación hacia el espacio geométrico definido por la herramienta de formación la cual puede ser un molde o un dado dependiendo el proceso.

3. Solidificación: Es la etapa del proceso en la cual la masa fundida y formada pierde energía calorífica por conducción a través de la herramienta solidificandose como producto final.

Moldeo por Inyección

El moldeo por inyección es un proceso de fabricación para la producción de piezas mediante la inyección de material en un molde.

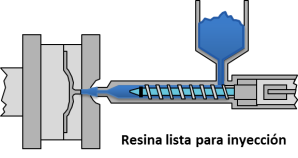

La resina en forma de gránulos se alimenta por medio de una tolva a un cilindro (cañón) calentado con un tornillo (husillo) interno que funde y plastifica el plástico por medio de calor y fricción para luego inyectarlo a presión en las cavidades de un molde, donde se enfría y se solidifica a la configuración de las cavidades del molde.

El moldeo por inyección consiste en la inyección de alta presión de la materia prima en un molde que da forma el polímero en la forma deseada. Los moldes pueden ser de una sola cavidad o múltiples cavidades. En moldes de cavidades múltiples, cada cavidad de preferencia debe ser idéntica para que esté balanceado pero también los hay con múltiples geometrías para formar un set durante un solo ciclo. Los moldes se hacen generalmente de aceros para herramientas, pero los aceros inoxidables y moldes de aluminio son adecuados para ciertas aplicaciones.

Cuando se moldean termoplásticos, la materia prima en forma de gránulos se alimenta a través de una tolva a un cilindro o cañón calentado con un tornillo rotatorio interno. A la entrada al cañón la energía calorífica aumenta fundiendo la resina disminuyendo su viscosidad y permitiendo que el polímero fluya con la fuerza y movimiento de la unidad de inyección. El tornillo manda el material hacia adelante homogenizándo tanto su viscosidad como su temperatura y reduce su tiempo de calentamiento con la fricción mecánica del tornillo sumando calentamiento por fricción al polímero.

Por rotación del tornillo el material fundido se mueve hacia adelante y se acumula en la parte delantera del tornillo por medio de una válvula check en un volumen conocido como un disparo. Un disparo es el volumen de material que se utiliza para llenar la cavidad del molde, compensar la contracción y proporcionar un colchón para transferir la presión desde el tornillo a la cavidad del molde. Cuando se ha reunido suficiente material, éste es forzado a alta presión y velocidad en la cavidad para formar una pieza.

El colchón es de aproximadamente 10% del volumen total de disparo y permanece en el cañón al término del disparo para evitar que el tornillo pegue con el frente del cañón.

El proceso se divide en varias etapas:

-

- Inyección del material en el cual el tornillo avanza al frente inyectando el material fundido al molde a través de la boquilla del cañón.

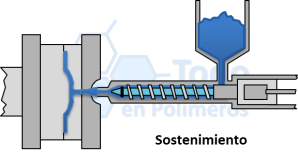

- Sostenimiento: una vez que llega el tornillo al frente se mantiene estático en esta posición por varios segundos oponiendo presión a la resina en las cavidades del molde mientras esta se enfría.

- Enfriamiento: una vez que el punto de inyección de las cavidades ha solidificado el tornillo puede retraerse. El enfriamiento está compuesto de dos partes: el tiempo de retracción del tornillo también conocido como tiempo de carga o dosificación ya que el tornillo jala más material de la tolva para prepararlo y un tiempo extra también conocido como tiempo de seguridad con el que el moldeador se asegura de que el material esté lo suficientemente solidificado para abrir el molde.

Apertura del molde

Apertura del molde- Expulsión: una vez que el molde se abre las piezas son expulsadas del mismo por acción mecánica (expulsores) o por aire.

- Cerrado del molde: en este momento vuelve a comenzar el ciclo con la inyección del material.

Debido al acomodo molecular que lleva la solidificación de las resinas cristalinas así como su punto de fusion los tiempos en el ciclo de moldeo son diferentes para resinas cristalinas que para resinas amorfas. Algo muy característico es el tiempo de sostenimiento en donde el tornillo se mantiene al frente ejerciendo presión sobre la cavidad hasta lograr por un lado que la resina logre su acomodo molecular y por otro que el punto de inyección se enfríe.

En su mayoría las resinas cristalinas requieren que el molde esté caliente para lograr este acomodo molecular. Las piezas con resinas cristalinas por esta razón no pueden ser de paredes muy gruesas ya que de otra forma habría mucha deformación, rechupe e inestabilidad dimensional.

En el caso de las resinas amorfas, para lograr la mayor transparencia es importante utilizar molde más bien frío. Como el acomodo molecular es mínimo, las piezas con resinas amorfas pueden ser de paredes gruesas.

En las siguientes figuras se puede ver el ciclo de moldeo para resinas cristalinas y resinas amorfas.

En el caso de las resinas termoestables o termofijas, típicamente dos componentes químicos diferentes se inyectan en el cañón. Estos componentes comienzan inmediatamente reacciones químicas irreversibles que eventualmente reticula el material en una única red conectada de moléculas. Conforme se produce la reacción química, los dos componentes del fluido se transforman de forma permanente en un sólido viscoelástico.

La solidificación en el cañón y el tornillo de inyección puede ser problemático y con repercusiones financieras;. por lo tanto, minimizando el curado termoestable dentro del cilindro es vital. Esto normalmente significa que el tiempo de residencia y la temperatura de los precursores químicos se minimizan en la unidad de inyección. El tiempo de residencia se puede reducir utilizando un cañón pequeño y maximizando los tiempos de ciclo. Estos factores han llevado a la utilización de una unidad de inyección refrigerada y aislada que inyecta los productos químicos que reaccionan en un molde caliente térmicamente aislado, lo que aumenta la velocidad de las reacciones químicas y los resultados en un tiempo más corto requerido para lograr un componente termoestable sólido. Después de que la pieza se ha solidificado, las válvulas se cierran para aislar el sistema de inyección y precursores químicos, y el molde se abre para expulsar las piezas moldeadas. Entonces, el molde se cierra y el proceso se repite.

El Molde de Inyección

El molde es la herramienta fundamental en el moldeo por inyección, es en donde el plástico entra fundido en la cavidad con la forma que tomará una vez que se enfríe, y se conforma de una serie de elementos importantes, como la cavidad para la colada (canal de plástico que se forma al llenar la cavidad de la pieza), los pines expulsores de las piezas, la colada y el bebedero (parte de plástico que se forma posterior a la nariz de la unidad de inyección, a la entrada del molde), así como partes de sujeción y otras de expulsión, aquí un diagrama:

Co-Inyección y Bi-Inyección

Estos dos procesos de moldeo implican la inyección de dos o tres materiales diferentes en el mismo molde. En la co-inyección los materiales se inyectan utilizando el mismo punto de inyección; mientras que en bi-inyección se inyectan dos materiales en puntos de inyección separados que tienen controles de proceso independientes.

Co-Inyección

El moldeo por co-inyección es un proceso en el que dos o más polímeros diferentes se laminan juntos mediante moldeo por inyección. Estos polímeros pueden ser idénticos, excepto por el color o la dureza, o pueden ser de diferentes tipos de polímeros. Cuando se utilizan polímeros diferentes, estos deben ser compatibles (soldarse) y se fundir aproximadamente a la misma temperatura.

El término co-inyección puede denotar diferentes procesos, como la formación de un sándwich, la inyección de doble tiro, la inyección de multiples tiros o la formación de espuma estructural. Cualquiera que sea su nombre, una configuración en sándwich se ha hecho en la que dos o más materiales termoplásticos son laminados juntos para aprovechar que las diferentes propiedades de cada uno contribuyan a la estructura. Comúnmente, el material externo es sólido, mientras que el material interno es espumado. Sin embargo, cualquier combinación de material externo e interno espumado o no espumado es posible. Para piezas de pared gruesa, el tiempo de enfriamiento puede reducirse sustancialmente corriendo el material exterior a mayor temperatura para una superficie lisa y el material interno, que esencialmente determina el tiempo de ciclo, a una temperatura inferior.

El moldeo por co-inyección puede utilizar 1, 2 o 3 canales. En el sistema de un solo canal, los plásticos fundidos son inyectados secuencialmente en de molde cambiando la válvula. Debido a las características de flujo de la masa fundida y a la tendencia del material exterior de adherirse a una superficie más fría del molde, se forma una piel sólida densa. El espesor de la piel puede ser controlada variando la velocidad de inyección, temperatura de fusión y la compatibilidad del flujo de los materiales.

En el sistema de 2 canales, es posible la inyección secuencial o simultánea del material externo y los materiales internos. Esto permite el control del espesor del material exterior, especialmente en los puntos de inyección en ambos lados de la pieza. En este tipo de moldeo, es mejor si se perfila el llenado de la cavidad. El perfilar la velocidad de la inyección permite un mayor control del aspecto de la superficie.

El sistema de 3 canales permite la inyección simultánea con un punto de inyección directo en el bebedero . El espesor del material exterior puede ser influenciada en ambos lados de la pieza. Con este sistema, el material interno espumado avanza más hacia el final del canal del flujo que la de las técnicas de 1 y 2 canales. La pieza puede diseñada para ser más ligera en peso.

Bi-Inyección

La bi-inyección es la variante más sencilla de moldeo por inyección de dos componentes desde el punto de vista de la máquina y el molde en la que la cavidad se llena simultáneamente con los dos componentes distintos que proceden de dos puntos diferentes de inyección. La problemática de esta técnica es que al inyectar dos componentes distintos la línea de soldadura, que se produce por el encuentro de dichos componentes, queda un poco descontrolada.

La bi-inyección es la variante más sencilla de moldeo por inyección de dos componentes desde el punto de vista de la máquina y el molde en la que la cavidad se llena simultáneamente con los dos componentes distintos que proceden de dos puntos diferentes de inyección. La problemática de esta técnica es que al inyectar dos componentes distintos la línea de soldadura, que se produce por el encuentro de dichos componentes, queda un poco descontrolada.

La posición de la línea entre los colores puede definirse ajustando las velocidades de inyección.

Sobre-Moldeo

Es el moldeo por inyección donde un material que se inyecta sobre una pieza o inserto del mismo u otro material.

Es el moldeo por inyección donde un material que se inyecta sobre una pieza o inserto del mismo u otro material.

El moldeo en 2 pasos es un tipo de sobre-moldeo en donde el inserto está hecho del mismo material. La segunda inyección puede cubrir todo el inserto o sólo ir en un par de superficies seleccionadas.

El sobre-moldeo puede darse en la misma máquina con un carrusel giratorio o en una segunda máquina.

Dos procesos de moldeo por inyección dominan la fabricación de productos sobre-moldeados: sobre-moldeo de inserto y moldeo multi-disparo.

El proceso más ampliamente usado es el sobre-moldeo de inserto, en donde un inserto previamente moldeado se coloca en un molde y una resina es inyectada directamente sobre él. Para los moldeadores, la ventaja de sobre-moldeo de inserto es que las pueden utilizar las máquinas convencionales, y los costos de los herramentales asociados con el sobre-moldeo de inserto son menores que un moldeo multi-disparo. El moldeo multi-disparo o moldeo múltiple, también conocido como de moldeo de dos disparos, requiere de una máquina de moldeo especial o adaptada con dos o más cañones, permitiendo que dos o más materiales puedan ser inyectados en el mismo molde durante el mismo ciclo de moldeo. El moldeador puede seleccionar el moldeo multi-disparo para reducir tiempos de ciclo y lograr mayor calidad a la vez que reduce costos de producción.

En sobre-moldeo de inserto, el inserto o preforma deberá ser colocado en el molde de manera manual o por medio de un robot antes de cada tiro.

El sobre-moldeo permite producir una buena variedad de productos, incluyendo ensambles en el mismo molde. Muchas veces se utiliza para ofrecer acabado suave al tacto «soft-touch» sobre una carcasa rígida. Ejemplos de estas aplicaciones son herramentales, cepillos, electrodomésticos, plumas, etc.

Moldeo por Compresión

El moldeo por compresión es un proceso de formado de piezas en el que el polímero, en polvo o masilla, es introducido en un molde abierto y caliente al que luego se le aplica presión para que el material adopte la forma del molde y con el calor reticule.

El molde se cierra aplicando fuerza por la parte de arriba, se aplica presión para forzar el material a estar en contacto con todas las áreas del molde, mientras que el calor y la presión se mantienen hasta que la resina se ha curado (reticulado).

Aunque el moldeo por compresión se puede utilizar tanto para resinas termofijas como termoplásticas, hoy en día casi todas las aplicaciones son con resinas termofijas y para algunos compuestos avanzados con resinas termoplásticas. En este caso el material no reticula sino que adopta una forma fija gracias a la orientación de las cadenas moleculares durante la compresión.

En algunos casos la reticulación de los termofijos puede ser acelerada añadiendo un catalizador o agente reticulador.

El proceso emplea resinas termofijas en un estado parcialmente curado, ya sea en forma de gránulos, masillas o preformas.

La ventaja del moldeo por compresión es su capacidad para moldear piezas grandes con diseños complejos. También, es uno de los métodos de moldeo de más bajo costo en comparación con otros métodos tales como moldeo por transferencia y moldeo por inyección.

Adicionalmente desperdicia relativamente poco material, dándole una ventaja cuando se trabaja con compuestos costosos. Sin embargo, el moldeo por compresión a menudo proporciona pobre consistencia del producto y dificultad para controlar la rebaba (flash) y no es adecuado para cierto tipo de piezas.

El moldeo por compresión también es adecuado para producciones masivas de piezas básicas en tamaños mayores a los de extrusión. Los materiales más utilizados en moldeo por compresión son: sistemas de poliéster con fibra de vidrio, Torlon, Vespel, polifenilesulfona (PPS) y poliéter-ester cetonas (PEEK).

Moldeo Rotacional

El Moldeo Rotacional o Rotomoldeo es un proceso para resinas termoplásticas para producir partes huecas que consiste en un molde hueco y caliente que se llena con una carga o peso de material en polvo o líquido que posteriormente se le hace girar lentamente (por lo general en torno a dos ejes perpendiculares) en un horno haciendo que el material reblandecido se disperse y se adhiera a las paredes del molde. A fin de mantener un espesor uniforme en toda la parte, el molde continúa girando en todo momento durante la fase de calentamiento y para evitar que se hunda o deforme también gira durante la fase de enfriamiento. El proceso es lento y restringido a un pequeño número de los plásticos.

El Moldeo Rotacional o Rotomoldeo es un proceso para resinas termoplásticas para producir partes huecas que consiste en un molde hueco y caliente que se llena con una carga o peso de material en polvo o líquido que posteriormente se le hace girar lentamente (por lo general en torno a dos ejes perpendiculares) en un horno haciendo que el material reblandecido se disperse y se adhiera a las paredes del molde. A fin de mantener un espesor uniforme en toda la parte, el molde continúa girando en todo momento durante la fase de calentamiento y para evitar que se hunda o deforme también gira durante la fase de enfriamiento. El proceso es lento y restringido a un pequeño número de los plásticos.

En resúmen el moldeo rotacional consiste de 4 pasos:

- Llenado del Molde

- Calentamiento del molde durante su rotación

- Enfriamiento del molde durante su rotación (solidificación de resina)

- Remoción de la pieza del molde

Otra forma de rotomoldeo es el rotocurado, la diferencia estriba en que este último utiliza resinas de autocurado en un molde sin calentar, pero comparte velocidades de giro lentas en común con moldeo rotacional.