Procesos de Soplado

En Procesos de Moldeo y Procesos de Extrusión hablamos de las fases que observan las resinas plásticas para su transformación en piezas o perfiles sin embargo dentro de estos procesos hay una tercera variable que es soplar las partes durante o posterior a su procesamiento o mientras el polímero esté en estado fundido.

Esto se conoce como proceso por soplado.

El moldeo por soplado es un proceso de fabricación para moldear piezas huecas de pared delgada y uniforme. En general, hay cuatro tipos principales de moldeo por soplado:

- Extrusión Soplado (EBM)

- Inyección Soplado (IBM)

- Inyección Estirado Soplado (ISBM)

- Soplado, Llenado y Sellado (BFS por sus siglas en inglés, Blow, Fill and Seal)

Inspirado en el Vidrio

El principio de este tipo de procesos proviene de la idea de soplado de vidrio. Ferngren y Kopitke desarrollaron una máquina de moldeo por soplado y la vendieron a Hartford Empire Company en 1938. Este fue el comienzo del proceso de moldeo por soplado comercial. Durante la década de los 40’s la variedad y cantidad de productos todavía era muy limitada y, por tanto, el moldeo por soplado no despegó hasta más tarde. Una vez que la variedad y velocidad de producción aumentaron el número de productos creados se desarrolló.

Los mecanismos técnicos necesarios para producir piezas huecas utilizando la técnica de soplado se establecieron desde muy temprano. Debido a que el vidrio es muy frágil, después de la introducción del plástico, éste se utilizó para reemplazar al vidrio en algunos casos. La primera producción masiva de botellas de plástico fue en América en 1939. Alemania comenzó a usar esta tecnología un poco más tarde, pero en la actualidad es uno de los principales fabricantes de máquinas de moldeo por soplado.

En la industria de los refrescos de Estados Unidos, el número de contenedores de plástico pasó de cero en 1977 a diez mil millones de piezas en 1999.

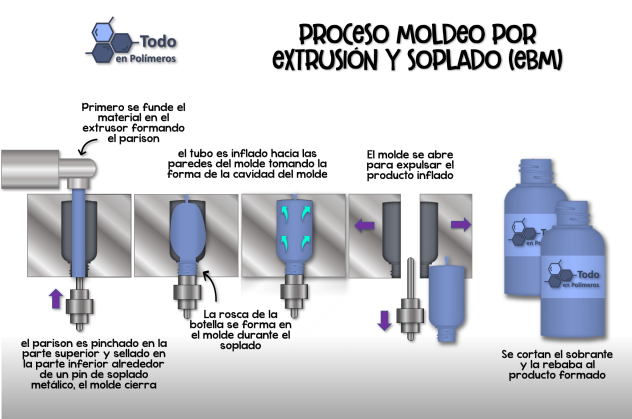

Extrusión Soplado

La Extrusión Soplado, o EBM por sus siglas en inglés, es una variante del Proceso de Extrusión y es el tipo más simple de moldeo por soplado. Un tubo caliente de material plástico fundido (mejor conocido como parison) se deja caer desde una extrusora y capturado en molde enfriado por agua. Una vez que los moldes están cerrados, se inyecta aire a través de la parte superior o del cuello de la pieza a ser moldeada; como si uno estuviera inflando un globo. Cuando el material plástico caliente se sopla y entra en contacto con las paredes del molde el material se enfría y logra que la pieza mantenga una forma rígida.

La extrusión soplado permite una amplia variedad de formas de envases, tamaños y aberturas de cuello, así como la producción de productos con mango o asa. Algunas máquinas de extrusión pueden producir de 300 a 350 botellas por hora.

El peso de las piezas fabricadas por extrusión soplado se puede ajustar dentro de una gama extremadamente amplia. Los moldes para extrusión soplado son generalmente mucho menos costosos que los moldes de inyección soplado y se pueden fabricar en un período mucho más corto de tiempo.

Ejemplos de piezas hechas por el proceso extrusión soplado incluyen la mayoría de los productos huecos de polietileno, botellas de leche, botellas de champú, conductos automotrices, regaderas y piezas industriales huecas tales como tambores.

Las ventajas de la extrusión soplado incluyen una alta tasa de producción, bajo costo de herramientas, y una gran variedad de fabricantes de máquinas. Requiere relativamente pequeña inversión de capital en equipo y es adecuado para corridas pequeñas de producción.

Algunas desventajas por lo general incluyen una alta tasa de desperdicio, un control limitado sobre el espesor de la pared, y un poco de dificultad para recortar el exceso de plástico.

La extrusión soplado se puede utilizar para procesar muchos plásticos diferentes, incluyendo HDPE, PVC, PC, PP, y PETG.

Igual que en la co-extrusión, la extrusión soplado puede ser mono-capa o multi-capa en donde se utilizan diferentes extrusores que llegan a un mismo dado formando una estructura con diferentes capas. Esto es muy útil cuando se requiere aumentar la barrera al oxígeno, darle resistencia química combinado con transparencia, etc.

En extrusión soplado al igual que en el Proceso de Extrusión es posible elaborar productos con estructura mono-capa (1 capa) y multi-capa (2 o más capas).

El concepto para elaborar productos multi-capa es igual al de Co-Extrusión en donde el flujo de 2 o más extrusores convergen en un dado.

Inyección Soplado

Moldeo por inyección soplado, o IBM por sus siglas en inglés, es parte Moldeo por Inyección y parte moldeo por soplado. El moldeo por inyección soplado es generalmente adecuado para envases más bien pequeños y no permite piezas con mango. Se utiliza a menudo para contenedores que tienen rangos de tolerancia cortos para cuellos con rosca, aberturas de boca ancha; mangos sólidos, y formas muy estilizadas. Los contenedores soplados por lo general tienen un peso programado que no se puede cambiar fácilmente. Generalmente el material del recipiente moldeado se distribuye uniformemente y por lo general no es necesario ningún recorte o fresado. El aire se inyecta en el plástico a una velocidad de entre 75 a 150 PSI.

En el proceso de IBM, el polímero es moldeado por inyección sobre un corazón por lo general en forma de pin formando la pre-forma; luego este corazón en pin se rota a la estación de soplado para ser soplado y enfriado. Este es el menos usado de los tres procesos de moldeo por soplado, y se suele utilizar para hacer pequeñas botellas médicas o botellas individuales. El proceso se divide en tres pasos: inyección, soplado y expulsión.

La máquina de moldeo soplado se conforma de una unidad de inyección para fundir el polímero. El polímero fundido se alimenta a un múltiple de colada caliente donde se inyecta a través de boquillas a un molde caliente. Dentro de las cavidades del molde se forma la pre-forma alrededor de un corazón por lo general en forma de pin.

La preforma se compone de un cuello de botella o tarro completamente formado unido a un tubo grueso de polímero que formará el cuerpo similar en apariencia a un tubo de ensayo con un cuello roscado.

El molde de la preforma se abre y la barra central se gira y se sujeta en el molde de soplado hueco y refrigerado. La punta de la barra se abre permitiendo la entrada de aire comprimido en la preforma, la cual se infla a la forma del artículo final.

Después de un periodo de enfriamiento el molde de soplado se abre y la barra se hace girar a la posición de expulsión. El artículo final se expulsa y como una opción puede ser probado de fugas antes de empacarlo. Los moldes de moldeo y de soplado pueden tener muchas cavidades, generalmente de tres a dieciséis, dependiendo del tamaño del artículo y la producción requerida. Hay tres conjuntos de barras que permiten la inyección, soplado y expulsión.

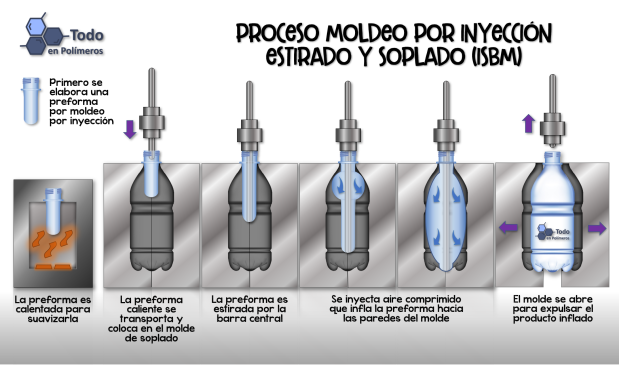

Inyección Estirado Soplado (ISBM por sus siglas en inglés)

Moldeo por inyección, soplado y estirado es más conocido para la producción de botellas de PET comúnmente utilizadas para agua, jugo y una variedad de otros productos. El moldeo por estirado-soplado se ha utilizado desde inicio de la década de los 70’s, especialmente para el envasado de detergente, y han ido en incremento con el uso principal en la fabricación de botellas de bebidas carbonatadas.

Una de las principales ventajas del moldeo por soplado-estirado es la capacidad para estirar la preforma tanto en dirección circunferencial y dirección axial. Este estiramiento biaxial de material aumenta la resistencia a la tensión, propiedades de barrera, el impacto a la caída, claridad y carga en el recipiente. Con estos aumentos por lo general es posible reducir el peso total en un recipiente en un 10 a 15 por ciento menos en comparación a otros métodos de producción.

El moldeo por soplado y estirado se divide en dos categorías diferentes: de una etapa y de dos etapas.

El proceso de una etapa utiliza la unidad de inyección para inyectar material en un molde en donde el plástico se enfría rápidamente para formar la preforma. Posteriormente la preforma se recalienta (acondiciona) y se coloca en el molde de soplado para formar la botella. Es aquí donde la pre-forma reblandecida se extiende a aproximadamente el doble de su longitud original. Inmediatamente se sopla aire comprimido en la pre-forma estirada para expandirla contra las paredes del molde formando la botella. Una vez que la botella se enfría el molde se abre y la botella acabada se expulsa de la cavidad del molde. Esta técnica es más eficaz en aplicaciones especiales, tales como tarros de boca ancha, donde no se requieren tasas de muy altas producción.

El moldeo por soplado-estirado en dos etapas es el mismo que el de una sola etapa, excepto que las preformas ya están hechas. El proceso de una sola etapa se realiza normalmente utilizando una máquina, mientras que el proceso de dos etapas utiliza preformas ya se han hecho y se han enfriado. Esto permite a las empresas hacer o comprar sus propias preformas. Debido al costo relativamente alto de los equipos de moldeo y recalentamiento-soplado (RHB por sus siglas en inglés, re-heat blow), esta es la mejor técnica para la producción de artículos de gran volumen, tales como botellas de bebidas carbonatadas. En este proceso, la maquinaria requerida moldea por inyección una pre-forma, que posteriormente se transfiere dentro de la máquina a otra estación en donde se sopla y luego se expulsa de la máquina. Este tipo de maquinaria es generalmente conocida como inyección moldeo por estirado-soplado (ISBM) y por lo general requiere grandes corridas para justificar el gran costo de los moldes de inyección para crear la preforma y luego los moldes de soplado para terminar el soplado del contenedor. Este proceso se utiliza para corridas muy grandes de volumen de artículos tales como frascos de boca ancha de mantequilla de maní, botellas de agua de boca estrecha, botellas de licor, etc.

Soplado, Llenado y Sellado (BFS por sus siglas en inglés, Blow, Fill and Seal)

El proceso de Soplado, Llenado y Sellado (BFS) es una técnica de fabricación utilizado para producir contenedores de volumen de pequeño (0,1 ml) a grande (> 500 ml) llenos de líquido. Originalmente desarrollado en Europa en la década de 1930, se introdujo en los Estados Unidos en la década de 1960, pero en los últimos 20 años se ha vuelto más frecuente dentro de la industria farmacéutica y ahora es ampliamente considerada como la forma principal de procesamiento aséptico por varias agencias reguladoras como la Food and Drug Administration (FDA) en el envasado de productos farmacéuticos y de salud.

El concepto básico del BFS es que se forma un contenedor, se llena y se sella en un proceso continuo sin intervención humana, en un área cerrada y estéril dentro de una máquina. Así, esta tecnología puede ser utilizada para la fabricación aséptica de formas estériles conteniendo una dosificación farmacéutica líquida.

El proceso consiste de varios pasos: primero, la resina plástica de grado farmacéutico se extruye en forma de parison a través de un dado circular dentro de un molde y el tubo se corta por la parte superior similar a Extrusión Soplado.

El molde es transferido a la zona de llenado donde las agujas de llenado (mandriles) bajan y se utilizan para inflar el plástico para formar el recipiente dentro del molde. Después de la formación del recipiente, el mandril se utiliza para llenar el recipiente con líquido.

Después de llenar, los mandriles se retraen y un molde superior secundario sella el contenedor. Todas las acciones que se llevan a cabo dentro de una cámara con ambiente estéril dentro de la máquina. El producto se descarga entonces a un área no estéril para el etiquetado, envasado y distribución.

La tecnología de Soplado, Llenado y Sellado reduce la intervención de personal haciéndolo un método más robusto para la preparación aséptica de productos farmacéuticos estériles. BFS se utiliza para el llenado de los viales de preparaciones parenterales e infusiones, gotas para los ojos y productos de inhalación. En general, los recipientes de plástico están hechos de polietileno y/o polipropileno. El polipropileno se utiliza más comúnmente para formar envases que se esterilizan en autoclave debido a sus propiedades térmicas superiores.