Procesos de Extrusión

En Procesos de Moldeo hablamos de las fases que observan las resinas plásticas para su transformación las cuales son las mismas para extrusión.

La diferencia principal de la extrusión es que es un proceso contínuo o semi-contínuo que más que un molde requiere de un dado que formará la sección transversal deseada como un tubo o un perfil.

A continuación hablaremos de los siguientes procesos:

- Extrusión (general)

- El Diseño del Tornillo de Extrusión

- Co-Extrusión

- Extrusión de Lámina y Película

- Termoformado

- Extrusión de Película Sopada

- Formación de Compuestos (Compo

- unding)

- Extrusión Soplo (EBM)

- Calandrado

- Extrusión de Filamento e Hilado

Extrusión

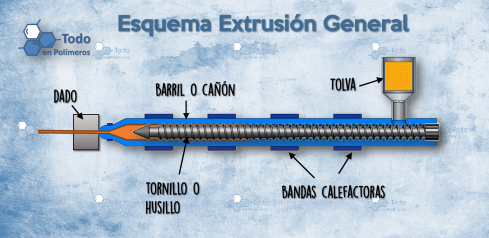

La extrusión es un proceso usado para crear objetos con un perfil de sección transversal fija en donde un material es empujado o jalado a través de un dado con la sección transversal deseada. Las dos ventajas principales de este proceso sobre otros procesos de fabricación son su capacidad de crear secciones transversales muy complejas y trabajar con materiales frágiles (quebradizos) ya que el material sólo se somete a esfuerzos de compresión y de fricción. También forma partes con un excelente acabado superficial.

La extrusión puede ser continua (produciendo teóricamente una pieza indefinidamente larga) o semi-continua (produciendo muchas piezas). El proceso de extrusión se puede hacer con el material caliente o frío.

La extrusión no es sólo para las resinas plásticas, otros materiales comunmente extruidos son metales, polímeros, cerámica, cemento, plastilina y productos alimenticios. Los productos de extrusión son generalmente llamados «extruidos».

El tornillo o tornillos como en el caso de extrusión de doble husillo, forza el paso de la resina a través del dado, logrando que la resina tome la forma deseada. El material extruido se enfría y se solidifica a medida que es jalado a través del dado o en un baño de agua.

Se utiliza un jalador para proporcionar la tensión en la línea de extrusión que es esencial para la calidad general del producto extruido. También los peletizadores pueden crear esa tensión al tiempo que tira filamentos extruidos para cortar.

El jalador debe proporcionar una tracción constante; de lo contrario se tendrá como resultado la variación en los cortes o producto distorsionado. En algunos casos (tales como tubos reforzados con fibra) el material extruido se tira a través de un dado muy largo, en un proceso llamado «poltrusión».

La configuración de los tornillos interiores son una fuerza motriz dependiente de la aplicación. Los elementos de mezclado y de tracción se utilizan en diversas formaciones. La extrusión es común en la aplicación de colorante para plástico fundido creando así colores personalizados específicos.

No se pueden formar cavidades huecas al centro del extruido usando un dado de extrusión simple o plano porque no habría manera de apoyar la sección al centro del dado. En su lugar, el dado toma la forma de un bloque con profundidad, comenzando con un perfil con forma que soporta la sección central como se muestra a continuación:

Con dados planos se pueden fabricar películas y láminas, con dados con perfil sin mandril se pueden producir piezas sólidas como barras, compuestos de resina en forma de gránulos (pellets) y con dados con mandril se pueden crear diferentes formas huecas como mangueras y tubería.

El proceso de extrusión es un método eficiente de fabricación de perfiles y productos semi-acabados, también conocidas como formas, con grandes espesores de pared y dimensiones. La cartera de productos semi-acabados comprende barras, tubos, placas en una variedad de dimensiones y colores.

El Diseño del Husillo de Extrusión

La longitud de un husillo se expresa en términos del rango entre diámetro y longitud (L/D).

Las resinas plásticas cristalinas el uso de un L/D de 24:1 es muy común.

La geometría de los husillo de extrusión puede variar. Los más ampliamente utilizados son los husillos de 3 zonas y los husillos de barrera.

Las 3 zonas consisten en:

- Sección de Alimentación

- Sección de Compresión o Transición

- Sección de Dosificación

La sección de alimentación es la parte del tornillo o husillo en donde el polímero sin fundir entra al cañón. El husillo al rotar mueve el material a lo largo del cañón para que comience a fundir.

En la sección de compresión, se remueven gases tales como el aire y gases emitidos por la propia resina y volátiles como la humedad a la vez que la profundidad del vuelo del husillo disminuye y los gases y volátiles son empujados de regreso en dirección de la tolva.

En la sección de dosificación se genera la presión que permite que el material sea se transportado al área de modelado tal como un bloque o un dado de película.

El rango de compresión de un husillo se calcula dividiendo la profundidad del vuelo en la sección de alimentación y a profundidad del vuelo en la sección de dosificación.

Alimentación

Para entender el mecanismo de transporte del husillo de extrusión es importante entender que cuando el husillo rota cualquier material ubicado entre la superficie del husillo y la pared del barril será transportado dependiendo de la dirección de la rotación.

Compresión

Los gránulos de resina se funden con cada rotación del husillo y en la sección de compresión en donde el espacio entre el tornillo y el cañón va disminuyendo con cada rotación; el material funde principalmente por fricción y transporte. Es en la compresión en donde los volátiles son empujados hacia atrás en dirección a la tolva.

La longitud de la sección de compresión dependerá del polímero a ser extruído. Un ejemplo extremo es el PVC (cloruro de polivinilo) el cual requiere que la sección de compresión cubra la longitud total del husillo y por el contrario para las resinas cristalinas la sección de compresión que se requiere puede ser sólo un tercio de la longitud del husillo.

Dosificación

En la sección de dosificación la profundidad del vuelo del husillo es la más corta pero se mantiene igual a lo largo de esta sección con la finalidad de homogeneizar la masa fundida y prepararla para ser transportada hacia el dado en donde se formará.

Otra función de la sección de dosificación es aumentar la presión, la cual depende de la longitud de la sección de dosificación.

Mezclado

El efecto de mezclado de los extrusores mono-husillo es limitado. Para una dispersión apropiada de aditivos tales como estabilizantes, agentes anti-bloqueo, lubricantes, etc., se requiere de elementos especiales de mezclado. Existen viarios tipos de secciones de mezclado como las Maddock, Egan, piña, etc.

Configuración de Tornillos de Extrusión

Un equipo de extrusión puede llevar de uno hasta 4 tornillos siendo las configuraciones mono-husillo y doble-husillo las más utilizadas.

La extrusión mono-husillo es una de las operaciones principales en el procesamiento de polímeros y es un componente clave en muchas otras operaciones de procesamiento. El objetivo principal de la extrusión mono-husillo es formar presión en el polímero fundido para que éste pueda ser extruído a través del dado. La mayoría de las máquinas son plastificantes (se alimentan de polímeros en forma de gránulos o polvo y los funden formando presión.

Por otro lado la extrusión doble husillo es utilizada extensivamente para mezclado, formación de compuestos o reaccionar materiales poliméricos. La flexibilidad de un equipo de extrusión de doble husillo permite ser diseñada para compuestos específicos ya que los husillos pueden ser co-rotantes o contra-rotantes, inter-dentados o no inter-dentados. En adición, las configuraciones de los mismos husillos pueden variar utilizando elementos de transportación, elementos de transportación reversa, bloques de amasado (kneading), zonas mezcladoras y otros diseños para adaptarse al proceso adecuado del compuesto o resina que se vaya a procesar.

Husillos Interdentados

Los dos husillos pueden estar interdentados o no-interdentados, los interdentados pueden rotar en el mismo sentido (co-rotantes) o pueden rotar en sentidos opuestos (contra-rotantes).

Los dos husillos pueden estar interdentados o no-interdentados, los interdentados pueden rotar en el mismo sentido (co-rotantes) o pueden rotar en sentidos opuestos (contra-rotantes).

Los husillos inter-dentados como su nombre lo dice, los dientes de un husillo están intercalados con el del otro husillo trabajando uno contra otro.

Cuando los husillos son interdentados co-rotantes un husillo limpia al otro sin crear gran fricción contra las paredes del cañón. Los extrusores de doble husillo interdentados co-rotantes son los más comunes en la industria.

Cuando los husillos interdentados son contra-rotantes la masa fundida es oprimida en el espacio entre los husillos y su objetivo principal es mezclado, devolatilización y extrusión reactiva.

Husillos de Barrera

Otra forma de mezclado eficiente son los tornillos de barrera. El uso de este tipo de husillos forza al polímero sobre los vuelos del husillo hacia un canal secundario.

Extrusión de Lámina y Película

Este proceso se utiliza para la elaboración de láminas de plástico o películas que son demasiado gruesas para ser sopladas. Hay dos tipos de dados utilizados: en forma de T y de gancho. El propósito de estos dados es reorientar y guiar el flujo de masa fundida de polímero a partir de una sola salida circular del extrusor a un flujo liso y plano.

En ambos tipos de dados se debe asegurar un flujo constante y uniforme a través de toda el área de la sección transversal del dado. El enfriamiento es normalmente jalando a través de un conjunto de rodillos de enfriamiento (o calandra). En extrusión de láminas, estos rodillos no sólo proporcionan el enfriamiento necesario, sino también determinan el espesor de la lámina y la textura de la superficie. A menudo se utiliza co-extrusión para aplicar una o más capas en la parte superior de un material base para obtener propiedades específicas, tales como absorción a rayos UV , textura, barrera al oxígeno o reflexión de energía.

Termoformado

Un proceso de post-extrusión común para lámina de plástico es el termoformado, en donde la hoja se calienta hasta reblandecerla y formarla por presión o vacío a través de un molde en una nueva forma. Cuando se utiliza vacío, esto se describe a menudo como formación por vacío. La orientación (es decir, la capacidad / densidad disponible de la hoja que se puede jalar al molde que puede variar en profundidades típicamente de 1 a 90 cm) es muy importante y afecta en gran medida los tiempos del ciclo de formación para la mayoría de los plásticos.

Una película que tiene un diámetro significativamente mayor que el diámetro extruido tendrá más fuerza en la dirección transversal, pero menos en la dirección de jalado.

En el caso del polietileno y otros polímeros semicristalinos, conforme la película se enfría se cristaliza en lo que se conoce como la línea de enfriamiento. Conforme la película se enfría, es jalada a través de varios conjuntos de rodillos de presión para aplanar en tubos planos, que se pueden enrollar o cortar.

Una película que tiene un diámetro significativamente mayor que el diámetro extruido tendrá más fuerza en la dirección transversal, pero menos en la dirección de jalado.

En el caso del polietileno y otros polímeros semicristalinos, conforme la película se enfría se cristaliza en lo que se conoce como la línea de enfriamiento. Conforme la película se enfría, es jalada a través de varios conjuntos de rodillos de presión para aplanar en tubos planos, que se pueden enrollar o cortar.

Co-Extrusión

En la práctica muchas películas, láminas, tubos y otras formas son extruídas con varias capas; esto permite la optimización de una amplia gama de propiedades, tales como barrera al oxígeno, resistencia mecánica, etc. Esto se logra por co-extrusión la cual consiste en poner dos o más extrusores alimentando un mismo dado que une las diferentes capas extruídas.

En la práctica muchas películas, láminas, tubos y otras formas son extruídas con varias capas; esto permite la optimización de una amplia gama de propiedades, tales como barrera al oxígeno, resistencia mecánica, etc. Esto se logra por co-extrusión la cual consiste en poner dos o más extrusores alimentando un mismo dado que une las diferentes capas extruídas.

La dificultad principal de coextrusión es unir las capas para que unan sus propiedades, esto se logra mediante capas adhesivas intermedias que unen dos resinas que no son compatibles, esto es crítico de otra forma la estructura se separaría.

Extrusión de Película Soplada

La fabricación de película de plástico para productos como bolsas de la compra y láminas continuas se consigue utilizando una línea de película soplada.

Este proceso es el mismo que un proceso de extrusión normal pero con un dado especial por el que se sopla aire. Hay tres tipos principales de dados utilizados en este proceso: anulares (o cruceta), de araña y espirales. Los dados anulares son los más sencillos y se basan en la masa fundida del polímero fluyendo alrededor de toda la sección transversal del dado antes de salir del mismo; esto puede resultar en un flujo desigual. Los dados de araña consisten en un mandril central unido al anillo exterior a través de una serie de «patas» o ramas; y aunque que el flujo es más simétrico que con los dados anulares este tipo de dados forman una serie de líneas de unión que debilitan la película. Los dados en espiral eliminan el tema de las líneas de soldadura y el flujo asimétrico, pero son, por mucho, los más complejos.

Este proceso es el mismo que un proceso de extrusión normal pero con un dado especial por el que se sopla aire. Hay tres tipos principales de dados utilizados en este proceso: anulares (o cruceta), de araña y espirales. Los dados anulares son los más sencillos y se basan en la masa fundida del polímero fluyendo alrededor de toda la sección transversal del dado antes de salir del mismo; esto puede resultar en un flujo desigual. Los dados de araña consisten en un mandril central unido al anillo exterior a través de una serie de «patas» o ramas; y aunque que el flujo es más simétrico que con los dados anulares este tipo de dados forman una serie de líneas de unión que debilitan la película. Los dados en espiral eliminan el tema de las líneas de soldadura y el flujo asimétrico, pero son, por mucho, los más complejos.

La masa fundida se enfría un poco antes de la salida del dado para producir un tubo semi-sólido. El jalado y soplado causan que la película del tubo extruído se adelgace alineando las cadenas moleculares del polímero en la dirección de mayor tensión. Si la película tiene más tensión al jalado que al soplado (el diámetro final del tubo está cerca del diámetro extruído) las moléculas del polímero estarán altamente alineadas en la dirección del jalado haciéndola más fuerte en esta dirección y más débil en la dirección del soplado.

Se introduce aire a presión a través del dado de extrusión de manera que después de que la masa fundida de polímero sale del labio del dado, se expande en circunferencia. El tubo también se jala a lo largo más rápido de lo que está siendo extruido. Esto conduce a un adelgazamiento de la película conforme se expande tanto en la dirección de la máquina como en dirección transversal (o del aro). La relación del diámetro de soplado al diámetro extruido se conoce como la relación de soplado y afecta las propiedades físicas resultantes de la película, como rigidez y resistencia. El espesor de película y la relación de soplado se pueden variar ajustando la velocidad de los rodillos, la presión interna en el tubo de soplado, y la velocidad de extrusión de la masa fundida.

A medida que la película se estira hacia arriba, se enfría por un anillo de sopladores de aire de modo que la masa fundida se convierte en un sólido viscoelástico amorfo, y luego un sólido semicristalino, en lo que se conoce como la línea de congelación. Después de la solidificación, el tubo de película soplada continúa enfriándose conforme es jalado hacia arriba por varios juegos de rodillos, desinflando la película para formar un tubo aplanado. La película plana se enrolla en un carrete antes de algún acabado posterior o envío. La altura de la línea de la película es a menudo 10 veces el diámetro del tubo de soplado o más; líneas de película en exceso de 30 metros son posibles.

Una vez que el tubo de película se haya enfriado completamente, se toma por varios rodillos de presión. El ancho de la película plana doblada resultante es igual a la mitad de la circunferencia del tubo de soplado. La película entonces se pone enrolla, ya sea como un tubo aplanado, o inmediatamente dividida en dos piezas separadas. En este punto, la película está lista para su posterior procesamiento, tales como impresión o corte.

Formación de Compuestos (Compounding)

La elaboración de compuestos por extrusión o compounding (por su término en inglés), consiste en la preparación de formulaciones de plástico mezclando aditivos y/o cargas con uno o más polímeros, estas mezclas se dosifican generalmente a través de alimentadores o tolvas al extrusor en donde las resinas plásticas se funden permitiendo que las cargas y aditivos queden distribuídos a lo largo de sus redes moleculares formando el compuesto.

Las amasadoras (kneaders) y extrusores de doble husillo (co-rotantes y contra-rotantes) con zonas de mezclado interno son los más comunes para elaborar compuestos en la industria del plástico.

El extruido, que parecen hebras largas de plástico, se enfrían a la salida del dado en un baño de agua, y posteriormente se cortan en gránulos o pulverizan.

Hay dos grandes tipos de dados para coextrusión: sencillo y múltiple. Ambos tipos se basan en un extrusor separado para cada química de polímeros. En los dados múltiples cada capa se extruye por separado y sólo combina justo antes de los labios del dado. Este tipo de dado es caro debido al herramental complejo que requiere, pero puede mitigar grandes diferencias en el comportamiento reológico entre las diversas capas. Los dados sencillos forman capas múltiples en una sola capa, lo que permite el contacto entre las capas de polímero durante un periodo de tiempo más largo. Esto asegura la unión óptima, pero a consecuencia se necesita mayor compatibilidad entre los polímeros.

Hay dos tipos de defectos de procesamiento que pueden ocurrir durante la coextrusión. El primer defecto es la inestabilidad de la interfaz, causando formas de interfaz no deseadas. Esto puede causar «encapsulación» de la masa fundida de mayor viscosidad por la masa fundida de viscosidad más baja, lo que conduce a un bajo desempeño final de la pieza extruida. La gravedad de este tipo de defecto es proporcional a la diferencia en viscosidades entre las dos masas fundidas de polímeros. El otro tipo de defecto forma oscilaciones en el flujo de la masa fundida, causando pequeños patrones en forma de onda en la superficie de la masa fundida y reduciendo la transparencia óptica.

Calandrado

El proceso de calandrado, es esencialmente, la extrusión de una masa de material entre pares sucesivos de rodillos co-rotantes, utiliza para fabricar película y láminas a partir de materiales que son sensibles al calor prolongado y al cizallamiento, tal como se encuentran en los procesos de extrusión. Los materiales más ampliamente utilizados con este procedimiento son el cloruro de polivinilo (PVC), co-polímeros de etileno y vinil acetato (EVA), polietilenos de alto peso molecular (PE) y terpolímeros de acrilonitrilo-butadieno-estireno (ABS).

El proceso de calandrado, es esencialmente, la extrusión de una masa de material entre pares sucesivos de rodillos co-rotantes, utiliza para fabricar película y láminas a partir de materiales que son sensibles al calor prolongado y al cizallamiento, tal como se encuentran en los procesos de extrusión. Los materiales más ampliamente utilizados con este procedimiento son el cloruro de polivinilo (PVC), co-polímeros de etileno y vinil acetato (EVA), polietilenos de alto peso molecular (PE) y terpolímeros de acrilonitrilo-butadieno-estireno (ABS).

La mayoría de las calandrias de plástico consisten en cuatro rodillos calentados dispuestos en una configuración en «L» invertida. Otras configuraciones de rodillos utilizan líneas verticales de dos, tres o cuatro rodillos, y otras alineaciones, todo dependerá de lo que se esté procesando.

Una línea de proceso de calandrado completa incluye una unidad de mezcla y fundido, la calandria, rodillos de desmontado, sección de estampado, rodillos enfriadores, recorte del borde y finalmente, el enrollamiento.

En ciertas líneas, se puede aplicar cierto estiramiento transversal a la banda con rodillos divergentes que forzan a los bordes de la banda hacia fuera para orientar la lámina o película. Esto mejora las propiedades ópticas y resistencia mecánica.

En el típico calandrado de lámina rígida de PVC y espumados de EVA, la resina se mezcla primero con diferentes aditivos, en el caso del PVC; ayudas de proceso, estabilizadores, pigmentos lubricantes y en el caso de EVA, con agentes espumantes, cargas y pigmentos. La mezcla se funde para dispersar los aditivos y masticar la resina a un estado viscoso. Esto puede hacerse en una mezcladora Banbury, Kneader, extrusora planetaria o extrusora de doble husillo. La resina fundida sale de estas unidades en forma de una tira continua o en pedazos. La resina fundida es transportada, mientras está caliente, a la línea de alimentación de la calandria.

La acción de los rodillos calientes hace que se forme un banco de laminación de resina. El calor y la presión de los rodillos trabajan el material en el banco a una viscosidad y temperatura uniformes. El material se comprime a través del estrecho en una hoja más ancha o más delgada, que es llevada por uno de los rodillos al siguiente estrecho, finalmente alcanzando consistencia y viscosidad óptimas y proporcionando la hoja final con toda la fuerza y calibre y calidad uniformes.

Con el fin de facilitar el flujo de material a través de la calandria, cada rollo sucesivo es algo más caliente que el rodillo anterior. En tanto que la resina tiende a adherirse a la superficie más caliente, esto hace que pase de rollo a rollo.

El proceso de calandrado es ampliamente utilizado para la elaboración de lámina rígida y flexible de PVC y espumados de EVA, tales como el famoso «foamy» para labores escolares, o espumados con más ingeniería como suelas de calzado deportivo.

Extrusión de Filamento e Hilado

El hilado es un proceso de manufactura para elaborar fibras de un polímeros. Es una forma especializada de extrusión que utiliza una hiladora para formar múltiples filamentos continuos.

Existen muchas formas de hilado: en húmedo, en seco, seco-con humectación a chorro, en fundido, de reacción, y electro-hilatura.

Hilado de Fibra: este método se utiliza para elaborar fibras sintéticas para varias industrias. Existen 3 tipos principales de hilado de fibra: por fundido, por solución y por reacción. En este tipo de hilado, un polímero líquido es extruido a través de un dado con varios pequeños orificios en una hiladora para formar filamentos delgados. Conforme avanzan, los filamentos se van solidificando y posteriormente se combinan con otros filamentos para formar hilos o son estirados para orientar las cadenas del polímero para ofrecer mejores propiedades mecánicas.

Hilado en Fundido: esta es la forma de hilado de fibra más común. En este proceso, se utiliza polímero ya fundido o fundiendo el polímero en forma de gránulos. A la salida del dado de extrusión, los filamentos se enfrían ya sea en agua, al aire o con rodillos enfriadores.

Los filamentos pueden juntarse o trenzarse para formar un hilo. Antes de enredar el hilo en su bobina, por lo general, se le trata con agua o un agente humectante y un lubricante para facilitar su posterior uso.

Los filamentos pueden juntarse o trenzarse para formar un hilo. Antes de enredar el hilo en su bobina, por lo general, se le trata con agua o un agente humectante y un lubricante para facilitar su posterior uso.

Las placas de las hiladoras pueden llegar a tener hasta 80,000 orificios, espaciados con menos de un milímetro de distancia. Algunas otras hiladoras tienen capilaridades superfinas de 50 micrómetros de diámetro.

Los polímeros más utilizados en hilado en fundido son el polietileno (PE), el polipropileno (PP) y el nylon o poliamida (PA).

Hilado en Solución: Este método es utilizado cuando el polímero deseado no forma una masa fundida estable. Estos polímeros son disueltos en una solución para hacerlos líquidos en lugar de fundirlos. Las dos formas principales de hilado en solución son: seco y húmedo.

En el hilado en solución en seco, el polímero es disuelto en un solvente volátil. Una vez disuelto, el polímero en solución es extruido a través de una hiladora rodeada por una torre secadora. La solución pasa por un proceso de secado, en donde el solvente es evaporado.

En el hilado en solución en húmedo, el polímero es disuelto en un solvente no-volátil. La hiladora, colocada en un baño coagulante, provoca que la fibra se precipite.

El líquido en el baño coagulante se selecciona para que el solvente se solubilice en él pero el polímero no. Esto permite que el polímero se precipite y forme los filamentos sólidos que se requieren. El solvente puede recuperarse al término del proceso. El arrastre del líquido coagulante en el filamento, reduce significativamente la velocidad de producción, lo que lo hace un proceso más lento que el proceso de fundido o solución en seco.

Hilado por Reacción: este proceso involucra la reticulación (unión cruzada) de monómeros o pre-polímeros para crear un nuevo polímero utilizando reacción en cadena extendida.

Este proceso es similar al de solución en seco, pero con un paso adicional. Durante la polimerización, las cadenas más cortas del monómero reaccionan para formar cadenas más largas e inter-conectadas, esta es la reticulación que permite fibras de polímero con buenas propiedades mecánicas.

Este es el proceso con el que se elaboran las fibras de poliéster elastano. El hilado por reacción se usa para reticular un polímero flexible con uno rígido, obteniendo una fibra resistente, durable y estirable.