Análsis por Elemento Finito

El análisis del diseño es un proceso de investigación de determinadas propiedades de piezas o conjuntos. El análisis del diseño puede realizarse sobre objetos reales o sobre modelos que representan ciertos aspectos del objeto real. Si se utilizan modelos en lugar de objetos reales, el análisis puede realizarse en una fase anterior del proceso de diseño, antes de construir el producto final o incluso los prototipos. Dichos modelos pueden ser modelos físicos o modelos matemáticos en los que cierto comportamiento de la pieza o el conjunto se describe mediante un esquema matemático.

El análisis por elemento finito, comúnmente conocido por sus siglas en inglés como FEA (Finite Element Analysis), es uno de estos métodos numéricos utilizados para resolver modelos matemáticos complejos con gran aplicación en ciencia e ingeniería. Es uno de los principios clave utilizados en el desarrollo de programas (software) de simulación. Los ingenieros pueden utilizar este método para reducir el número de prototipos físicos y realizar experimentos virtuales para optimizar sus diseños.

Las matemáticas complejas son necesarias para comprender los fenómenos físicos que ocurren a nuestro alrededor. Entre ellos están la dinámica de fluidos, la propagación de ondas y el análisis térmico. El análisis de la mayoría de estos fenómenos puede realizarse mediante ecuaciones diferenciales parciales, pero en situaciones complejas en las que se necesitan múltiples ecuaciones muy variables, el Análisis por Elemento Finito es la técnica matemática por excelencia.

DIVIDE Y VENCERÁS

Básicamente, los algoritmos del análisis por elemento finito se integran en programas de simulación. Estos programas suelen estar integrados en programas de diseño asistido por computadora o CAD (Computer-Aided Design), lo que facilita el paso del diseño a la ejecución de complejos análisis estructurales.

Para realizar una simulación por elemento finito, primero se genera una malla o red que contiene millones de pequeños elementos que conforman la forma general. Se trata de una forma de transcribir un objeto 3D en una serie de puntos matemáticos que luego pueden analizarse. La densidad de esta malla puede modificarse en función de la complejidad o sencillez de la simulación (figura 1).

Se realizan cálculos para cada uno de los elementos. Combinando los resultados individuales se obtiene el resultado final de la estructura. Las aproximaciones suelen ser polinómicas y, de hecho, interpolaciones sobre el o los elementos. Esto significa que se conocen los valores en ciertos puntos dentro del elemento, pero no en todos los puntos. Estos puntos determinados se les denomina puntos nodales y suelen estar situados en el límite del elemento. La precisión con la que cambia la variable se expresa mediante alguna aproximación, por ejemplo, lineal, cuadrática, cúbica, etc.

La subdivisión de un dominio completo en partes más simples permite:

- Representación precisa de la geometría compleja

- Inclusión de propiedades de materiales diferentes

- Fácil representación de la solución total

- Captura de los efectos locales

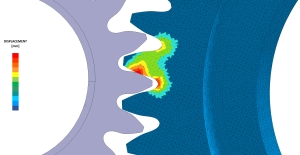

El Análisis por Elemento Finito permite visualizar con detalle dónde se doblan o tuercen las estructuras, e indica la distribución de tensiones y desplazamientos. En la figura 2 se ilustra claramente un ejemplo estudiando un desplazamiento en los dientes de un engrane y las zonas en las que hay mayor esfuerzo mecánico por fricción.

El programa ofrece una amplia gama de opciones de simulación para controlar la complejidad tanto del modelado como del análisis de un sistema. Asimismo, el nivel de precisión deseado y los requisitos de tiempo de cálculo asociados pueden gestionarse simultáneamente para abordar la mayoría de las aplicaciones de ingeniería.

El método permite construir, refinar y optimizar diseños completos antes de fabricarlos. La malla es una parte integral del modelo y debe controlarse cuidadosamente para obtener los mejores resultados. En general, cuanto mayor sea el número de elementos de una malla, más precisa será la solución del problema disociado. Sin embargo, hay un valor en el que los resultados convergen y un mayor refinamiento de la malla no aumenta la precisión.

Esta poderosa herramienta de diseño ha mejorado significativamente tanto el nivel de los diseños de ingeniería como la metodología del proceso de diseño en muchas aplicaciones industriales. La introducción del elemento finito ha reducido sustancialmente el tiempo para llevar los productos desde el concepto hasta la línea de producción. Las pruebas y el desarrollo se han acelerado sobre todo gracias a la mejora de los diseños de los prototipos iniciales mediante este tipo de análisis.

En resumen, las ventajas del análisis por elemento finito incluyen:

- Mayor precisión

- Mejoras en el diseño

- Mejor comprensión de los parámetros de diseño críticos

- Creación de prototipos virtuales

- Menor número de prototipos físicos

- Ciclo de diseño más rápido y menos costoso

- Mayor productividad y con ello, ahorros en la producción

Para aprender de polímeros, química y más, visítanos en: www.todoenpolimeros.com

Nuestros Libros: https://todoenpolimeros.com/nuestros-libros/

Nuestros Cursos: https://todoenpolimeros.com/capacitacion/

#todoenpolimeros