Cargas y Aditivos

Los polímeros se pueden modificar fácilmente con la ayuda de diferentes Cargas y Aditivos dependiendo de lo que se requiera tanto en proceso como en el producto final. En la actualidad hay una infinidad de materiales para modificar los polímeros y aquí mencionamos los más populares.

Cargas

Las cargas se definen como materiales que se agregan a una formulación de polímero para reducir el costo del compuesto o para mejorar sus propiedades. Tales materiales pueden estar en forma de sólido, líquido o gas. Con la selección adecuada de estos materiales, no sólo por la parte económica, sino también otras propiedades tales como el procesamiento y comportamiento mecánico, las cargas pueden ayudar a mejorarlas. Aunque estas cargas conserven sus características inherentes, diferencias muy significativas se ven a menudo dependiendo del peso molecular, técnica de formación del compuesto (compounding) y la presencia de otros aditivos en la formulación. Por lo tanto, una vez que se establecen los requisitos básicos de las propiedades que se buscan, se determinará el tipo de carga óptimo y su equilibrio en costo y rendimiento.

La adición de cargas también requiere una formulación balanceada para obtener propiedades de procesamiento óptimas. Por lo tanto, antes de tomar una decisión final sobre un compuesto con carga es fundamental para establecer lo siguiente:

- Nivel de carga óptimo de acuerdo a propiedades y beneficios

- Formulación óptima para el procesamiento

- Análisis económico de la formulación con carga

Clasificación de las Cargas

Las cargas se han clasificado de diferentes maneras que van desde su forma hasta sus características específicas. En términos generales, las cargas se pueden clasificar en dos categorías: de acuerdo a su desempeño y de acuerdo a su tipo.

Clasificación basada en el Desempeño

Cargas Extensoras:

Las cargas extensoras o de extensión ocupan principalmente espacio y se utilizan principalmente para reducir el costo de formulación.

En general, la carga extensor ideal debe

- Ser esférica para permitir la retención de las propiedades anisotrópicas

- Tener una distribución de tamaño de partícula apropiado para su empaque

- No causar reactividad química con el polímero y/o aditivos

- Tener baja gravedad específica

- Tener índice de refracción y el color deseable

- Ser de bajo costo

Cargas Funcionales:

Las carga funcionales tienen una función definida aparte de la reducción del costo de la formulación.

Sin embargo, algunas cargas extensoras cuando se utilizan en un tamaño de partícula más fino y/o con un tratamiento superficial pueden se utilizadas como cargas funcionales. También las cargas que pueden ser funcionales en un polímero pueden ser meramente extensoras en otro polímero. Tales factores complican su clasificación en términos de composición, sin embargo, a nivel funcional se les pueden diferenciar dependiendo del desempeño final del polímero en base al nivel de carga y que tanto aumenta la propiedad en cuestión.

Por lo tanto, las cargas extensoras básicamente ayudan a reducir el costo de la formulación y aumentan el módulo de flexión, mientras que los materiales de carga funcionales proporcionan al menos una función requerida específicamente en la formulación.

Las cargas también se utilizan para modificar o mejorar propiedades tales como conductividad térmica, la resistividad eléctrica, la fricción, resistencia al desgaste y resistencia a la flama entre otras.

Ejemplos de carga funcional son la fibra y mica de vidrio que aumentan la rigidez, mejoran la resistencia térmica y dieléctrica.

Clasificación en Base a su Tipo

Cargas en Partícula:

Las cargas en partícula se dividen en dos: cargas inertes y cargas de refuerzo. El término carga inerte tal vez no es el mejor término ya que varias propiedades que se pueden modificar al incorporar una carga. Para usos normales, tales cargas deberán ser completamente insolubles en cualquier líquido que pueda llegar a estar en contacto con el compuesto. Cada tipo de carga puede variar en:

- Tamaño promedio de partícula y distribución de tamaño

- Forma y porosidad de la partícula

- Naturaleza química de la superficie

- Impurezas tales como arenilla y iones metálicos

En general entre más fino el tamaño de la partícula, más altos los valores de resistencia a la tensión, módulo y dureza. Partículas más gruesas tienen a dar un compuesto con menores propiedades que el material virgen (sin carga) y por el contrario si el tamaño de partícula es más bien fino, las propiedades mecánicas mejoran, a este fenómeno se le conoce como refuerzo.

Las impurezas en las cargas pueden tener efectos graves en el compuesto polimérico. Las partículas gruesas conducen a puntos de debilidad en polímeros flexibles y por tanto, pueden fallar bajo situaciones por debajo de lo esperado. En general, el fenómeno de refuerzo parece depender de tres factores:

- Extensidad – la cantidad total de área superficial de la carga por unidad de volumen en contacto con el polímero

- Intensidad – la actividad específica de la carga – interfaz con el polímero químico causando unión física y/o química

- Geométrico – tales como la estructura y la porosidad de las partículas

Ejemplos de cargas en partícula son el carbonato de calcio, la fibra de vidrio, micro-esfera de vidrio, dióxido de titanio, etc.

Cargas Elásticas:

Las cargas elásticas pueden venir del reciclado de hules termofijos y a menudo se incorporan en termoplásticos rígidos para mejorar su tenacidad (resistencia al impacto y la fractura), aunque disminuye su rigidez y en dependiendo de la carga, la resistencia térmica.

Los compuestos con cargas y refuerzos se utilizan para cambiar y/o mejorar las propiedades físicas de los plásticos, principalmente las propiedades mecánicas aunque también en algunos casos como con la fibra de vidrio, ayudan a mejorar las propiedades térmicas y dieléctricas.

Las cargas y refuerzos también se pueden utilizar para reducir los costos de material, sustituyendo parte del polímero con carga aunque hay que considerar que las cargas por lo general tienen mayor peso específico que el polímero y los costos se calculan por gramos de material final.

Aditivos

Los aditivos para plásticos son típicamente moléculas orgánicas que se añaden a los polímeros en pequeñas cantidades (típicamente 0.05 a 5.0% en peso) durante la fabricación, procesamiento de la masa fundida o de las operaciones de conversión con el fin de mejorar las propiedades inherentes del polímerico. Los aditivos se pueden clasificar en tres categorías principales: modificadores de polímeros, potenciadores del rendimiento, y ayudas de proceso. El policloruro de vinilo (PVC) es por mucho, el polímero que el más mercado ofrece a los aditivos, el volumen combinado de plastificantes y modificadores de propiedades representa aproximadamente el 75% de aditivos plásticos global.

Las poliolefinas y los estirénicos juntos son los grupos después del PVC que más aditivos utilizan.

Los modificadores de polímeros se utilizan principalmente para alterar las propiedades físicas o mecánicas del plástico. Estos incluyen plastificantes, agentes espumantes o de soplado, acoplantes de carga, agentes compatibilizantes, modificadores de impacto, peróxidos orgánicos , nucleantes, clarificantes, etc.

Los potenciadores del rendimiento se añaden a los plásticos para proporcionar una funcionalidad que no es inherente al propio polímero. Estos incluyen retardantes de llama (FR), estabilizadores térmicos para PVC, antioxidantes, estabilizadores de luz, biocidas y agentes antiestáticos. Una familia de aditivos más reciente incluye negro de carbono conductivo y nanotubos de carbono, grafenos, y polímeros orgánicos conductivos para impartir protección electromagnético antiestático o un efecto conductivo a los plásticos y recubrimientos.

Las ayudas de proceso son típicamente agentes tenso-activos que se agregan en los procesos de transformación de plásticos para mejorar el rendimiento y modificar las propiedades de la superficie del artículo final. Los aditivos de esta clase incluyen lubricantes, agentes de deslizamiento, anti-bloqueo y agentes desmoldantes.

Los aditivos se incorporan en las matrices poliméricas por una variedad de métodos y en diversos puntos del proceso de fabricación. Los productores de polímeros incorporan aditivos como componentes individuales o como mezclas de dos o más aditivos durante la etapa de granulación (pelletizado) del polímero. Convertidores y transformadores a menudo agregan aditivos como un concentrado o master batch (MB) o dispersión líquida. Un concentrado o MB es la mezcla de un aditivo disuelto en un vehículo de resina de polímero en altas concentraciones (10 40%). En una dispersión líquida los aditivos y/o colorantes se dispersan o suspenden en vehículo líquido reactivo o inherte, tal como un aceite mineral, glicoles alifáticos o ésteres de alquileno junto con otros dispersantes. Tales sistemas líquidos se inyectan directamente en el equipo de conversión a través de una bomba dosificadora peristáltica.

Modificadores de Polímeros

Plastificantes

Los plastificantes se añaden en porcentajes altos (hasta 80%) dependiendo del grado de flexibilidad requerido. Los plastificantes se añaden a termoplásticos inherentemente duros para aumentar la flexibilidad, suavidad y elongación. Además, a menudo se pueden conseguir beneficios secundarios como mejor procesabilidad, mayor resistencia al impacto y mayor ductilidad.

Los plastificantes se utilizan a menudo como portadores de pigmentos y son el vehículo líquido para plastisoles. Los plastificantes son predominantemente ésteres producidos a través de la reacción de un ácido o anhídrido con un alcohol lineal o ramificado. Aunque puede variar, propiedades de rendimiento, tales como flexibilidad a baja temperatura, la volatilidad, procesabilidad y capacidad de extracción se rigen por la longitud de la cadena y el grado de ramificación de la misma.

Los plastificantes se utilizan a menudo como portadores de pigmentos y son el vehículo líquido para plastisoles. Los plastificantes son predominantemente ésteres producidos a través de la reacción de un ácido o anhídrido con un alcohol lineal o ramificado. Aunque puede variar, propiedades de rendimiento, tales como flexibilidad a baja temperatura, la volatilidad, procesabilidad y capacidad de extracción se rigen por la longitud de la cadena y el grado de ramificación de la misma.

Ejemplos de plastificante líquido son ftalato de diisononilo (DINP), ftalato de diisodecilo (DIDP) y dioctil ftalato (DOP) y aceite epoxidado de soya (ESBO) que también funciona como estabilizador térmico secundario en PVC debido a su capacidad para secuestrar el ácido clorhídrico generado durante el procesamiento y como plastificante presenta una excelente resistencia a la extracción y baja migración.

Agentes Espumantes

Los agentes espumantes son aditivos inorgánicos u orgánicos que producen una estructura espumada. Se utilizan ampliamente en PVC, polietileno (PE), polipropileno (PP) y poliestireno (PS) para mejorar las propiedades y la apariencia (aislamiento al calor y al ruido, mejor rigidez, eliminación de rechupes en piezas moldeadas por inyección, y propiedades eléctricas mejoradas), así como para reducir el peso de las partes. Los agentes espumantes se pueden clasificar en físicos o químicos. Se añaden normalmente a través de un concentrado o master batch.

Los agentes espumantes físicos son líquidos volátiles o gases comprimidos que se disuelven en el polímero y cambian de estado durante el procesamiento para formar una estructura celular. Los agentes espumantes químicos (CBA por sus siglas en inglés) se descomponen térmicamente durante el procesamiento liberando los gases que forman un producto espumado. Los CBA’s orgánicos son típicamente derivados sólidos de hidrazina que generan nitrógeno mediante una reacción exotérmica. El más común es la azodicarbonamida, otros tipos son las hidrazidas de sulfonilo que se utilizan para aplicaciones a baja temperatura y p-tolueno semicarbazidas, que se utiliza en aplicaciones a alta temperatura, tales como el acrilonitrilo-butadieno-estireno (ABS), óxido de polifenileno (PPO), poliamidas, y poliestireno de alto impacto (HIPS).

Los altos rendimientos de gas y presiones de los CBA’s exotérmicos los hacen muy útiles en aplicaciones tales como PE reticulado y productos extruidos. Los CBA’s endotérmicos se basan en mezclas de carbonatos inorgánicos y ácidos policarbónicos ambos emitiendo dióxido de carbono. La combinación adecuada de estos materiales permite rangos de temperatura de operación de 150 a 300◦C. Un sistema comercial común se basa en ácido cítrico y bicarbonato de sodio. Los CBA’s endotérmicos generalmente producen menos gas proporcionando espumas con estructura celular más pequeña que los CBA’s exotérmicos.

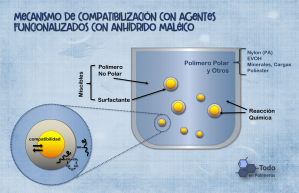

Agentes Acoplantes y Compatibilizantes

Los agentes acoplantes o de acoplamiento promueven la adhesión entre polímeros y cargas inorgánicas mediante la formación de enlaces químicos estables entre la matriz orgánica y la superficie de la carga. El mayor uso de los agentes de acoplamiento es en el tratamiento de fibras de vidrio para su uso en materiales termofijos tales como las resinas epóxicas y poliésteres. Otras cargas incluyen arcilla, sílice, mica, wollastonita, carbonato de calcio y trihidrato de aluminio (ATH).

El tipo más común de agente de acoplamiento son los organosilanos. Los silanos tienen la estructura general RSi (OR’) 3, donde R es un grupo orgánico funcionalizado que se une a la matriz del polímero (es decir, amino, epóxico, acrilato, o vinilo) y R’ es típicamente un metilo o etilo. Los grupos metoxi o etoxi se hidrolizan a silanoles que reaccionan con los grupos hidroxilo de la superficie de la carga inorgánica para formar enlaces oxano. El resultado es una mejora de las propiedades mecánicas o eléctricas. Los aminosilanos se utilizan normalmente para resinas epóxicas y fenólicas, epoxi-silanos para las resinas epóxicas y silanos de metacrilato para poliésteres insaturados. Las cargas son típicamente tratadas previamente con una dispersión acuosa de silanos. Las cargas tratadas se hacen reaccionar a continuación con la matriz del polímero durante la formación del compuesto. El silano mejora la humectación durante la extrusión reduciendo así la tensión superficial de la interfaz orgánica-inorgánica para una mejor dispersión.

Una clase especial de agentes acoplantes son las poliolefinas maleadas. La unidad colgante de anhídrido maleico reacciona con los grupos hidroxilo de la superficie (o grupo silóxico en el caso de cargas pre-tratadas) mientras que la porción polimérica co-cristaliza con la matriz del polímero. Sus principales aplicaciones son compuestos de PP con fibra de vidrio y en aplicaciones de alambre y cable retardantes a la flama no halogenados. La adición de 1 a 2% de PP maleado puede mejorar la resistencia a la tracción de un PP con carga de fibra vidrio hasta en un 40%.

El ataque por anhídrido maléico no es exclusivo de las poliolefinas, se pueden modificar co-polímeros del etileno, TPO’s, entre otros, lo que permite una gama muy amplia te compatibilización.

Ejemplos de resinas no compatibles son: PA con PP, PA con PE, PET con PE, PET con PP, etcétera.

Modificadores de Impacto

Los modificadores de impacto funcionan absorbiendo de la energía del impacto y disipándola de manera no destructiva. Los modificadores de impacto son típicamente materiales elastoméricos y se añaden a una amplia gama de materiales termoplásticos a niveles de hasta 20%. Los principales tipos de modificadores de impacto son los acrílicos, estirénicos incluyendo metacrilato-butadieno-estireno (MBS) y copolímeros de acrilonitrilo butadieno-estireno (ABS), polietileno clorado (CPE), copolímeros de etileno-vinilacetato (EVA), copolímeors de etileno y acrilato (EMA, EBA) y copolímeros y terpolímeros de etileno-propileno . El principal mercado para modificadores de impacto es de PVC, PE y PP, a pesar de que se utilizan en una amplia gama de otros polímeros reciclados y de ingeniería.

El EPDM (hule de monómero etileno propileno dieno) y el EPR (hule de etileno propileno) se utilizan para modificar poliolefinas, principalmente en la industria automotriz. Aunque los hules están siendo reemplazados por polímeros resistentes a los impactos tales como metalocenos y copolímeros de etileno ofreciendo un mejor desempeño y costo.

Agentes Nucleantes / Clarificantes

Este tipo de materiales se añaden a los plásticos semi-cristalinos antes de su procesamiento y fabricación, afectando la velocidad de cristalización y el tamaño de las esferulitas, se denominan como agentes de nucleación. Estos son típicamente materiales insolubles o inmiscibles que proporcionan sitios para la formación de cristales. El principal beneficio de la adición de agentes de nucleación es la mejora en el tiempo de ciclo durante el moldeo por inyección.

Cuando la adición de los agentes nucleantes disminuyen el tamaño de los cristalitos por debajo de la longitud de onda de la luz visible, se refiere a estos agentes como agentes clarificantes, ya que reducen la opacidad y mejoran la transparencia.

Para la nucleación de nylon y PP, el material tradicional de elección es el benzoato de sodio. Los niveles de uso están en el orden de 0.1%. El benzoato de sodio no imparte ninguna mejora en propiedades ópticas. Las poliolefinas de bajo peso molecular, los ionómeros, así como plastificantes tales como aceite epoxidado de soya se utilizan para la nucleación de los plásticos semicristalinos tales como PET. Los sorbitoles modificados de bencilideno dominan el mercado de nucleación y clarificación del PP. Se utilizan en niveles de 0.1-0.3% tanto en homopolímeros como en copolímeros para el moldeo por inyección.

El talco y otros minerales a menudo se utilizan como agentes nucleantes.

Los peróxidos orgánicos se utilizan en la industria de los plásticos para catalizar reacciones de polimerización o para modificar las propiedades de los polímeros. En el lado de la polimerización, se utilizan peróxidos como iniciadores para PVC, polietileno de baja densidad (LDPE), poliestireno (PS), y acrílicos.

Como modificadores de polímeros existentes, los peróxidos se utilizan para el curado de resinas de poliéster insaturado, como agentes de reticulación de las de PE, EVA y una variedad de polímeros y elastómeros basados en etileno y para reducir el peso molecular del polipropileno en un proceso conocido como reducción de la viscosidad o reología controlada.